Är zinkpressgjutning lämplig för att tillverka detaljer med komplexa former?

22-01-2026Introduktion till zinkgjutning

Zinkgjutning är en mycket använd tillverkningsprocess för att tillverka delar som kräver hög precision, komplexa former och styrka. Det innebär att smält zinklegering tvingas in i en form under högt tryck för att skapa detaljerade och konsekventa delar. Pressgjutning av zink väljs ofta för applikationer inom olika industrier, inklusive fordon, elektronik och konsumentvaror, på grund av dess kombination av kostnadseffektivitet, enkel produktion och förmågan att producera komponenter med intrikata konstruktioner. Lämpligheten hos pressgjutning av zink för att tillverka detaljer med komplexa former är dock ett viktigt övervägande som kräver att man förstår fördelarna och begränsningarna med processen.

Förstå zinkpressgjutningsprocessen

Zinkpressgjutningsprocessen börjar med att smälta zinklegering i en ugn och sedan injicera den i en form under högt tryck. Formen, vanligtvis gjord av härdat stål, är noggrant utformad för att låta den smälta metallen flyta smidigt in i hålrummen och fylla varje detalj i formen. När metallen svalnar och stelnar öppnas formen och den gjutna delen tas bort. Processen är mycket effektiv, erbjuder snabba produktionscykler och förmågan att producera delar med utmärkt måttnoggrannhet och ytfinish.

Zinkpressgjutning är särskilt fördelaktigt vid tillverkning av delar i stora kvantiteter eftersom det möjliggör höghastighetsproduktion med minimalt materialspill. Processen kan producera delar med tunna väggar, snäva toleranser och fina detaljer, vilket gör den lämplig för att skapa komponenter med komplexa geometrier. Dessutom erbjuder zinklegeringar som används vid pressgjutning goda mekaniska egenskaper, inklusive styrka, hållbarhet och korrosionsbeständighet, vilket bidrar till kvaliteten på de färdiga delarna.

Möjligheterna hos zinkgjutning för komplexa former

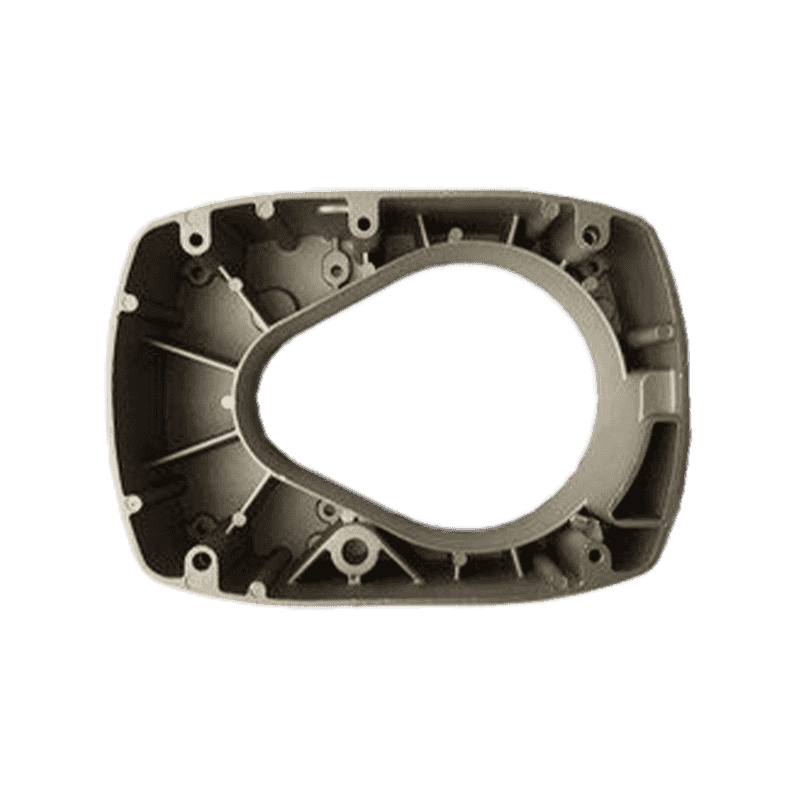

En av de viktigaste anledningarna till varför pressgjutning av zink anses lämplig för att producera komplexa former är dess förmåga att replikera intrikata mönster med hög precision. Högtrycksinsprutningsprocessen säkerställer att den smälta zinken fyller varje detalj i formen, även för delar med fina egenskaper som underskärningar, tunna väggar och intrikata mönster. Denna förmåga tillåter designers att skapa komponenter som annars skulle vara utmanande att tillverka med traditionella metoder som bearbetning eller gjutning.

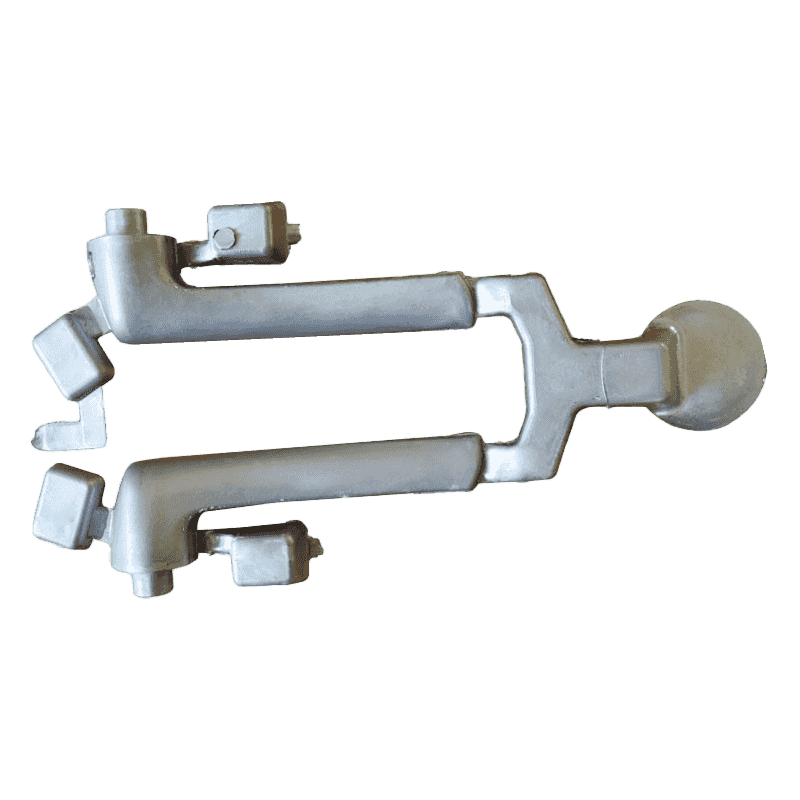

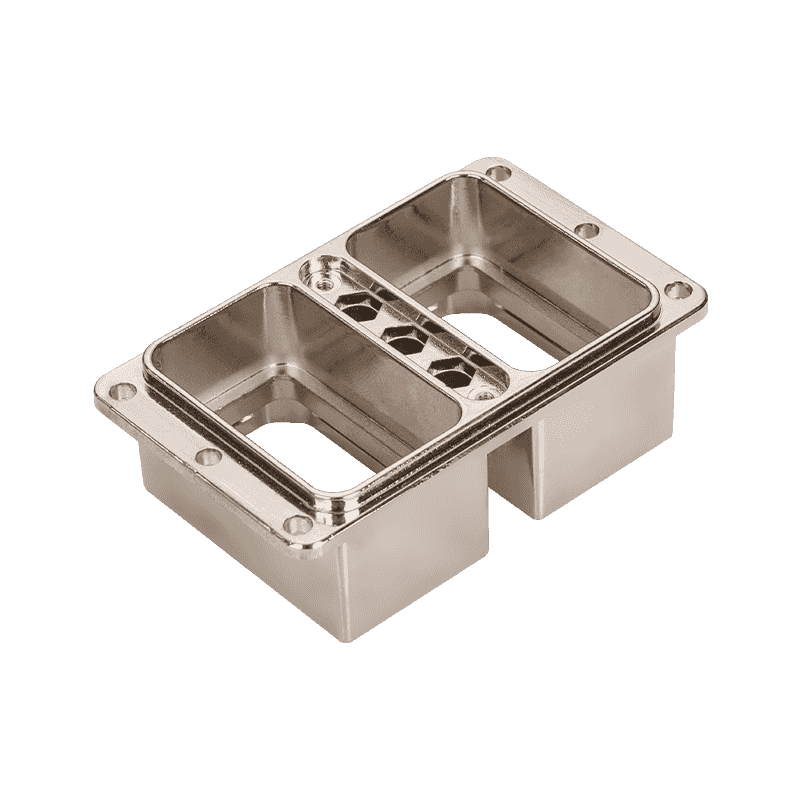

Till exempel kan pressgjutning av zink producera delar med komplexa interna egenskaper, såsom kanaler eller hålrum, som ofta krävs i fordons- eller elektroniska komponenter. Möjligheten att producera delar med underskärningar, som är egenskaper som inte lätt kan tas bort från en form, är en annan betydande fördel med zinkpressgjutningsprocessen. Detta möjliggörs av formens utformning, som kan inkludera rörliga kärnor eller slider som möjliggör skapandet av underskärningar utan att kompromissa med formens integritet.

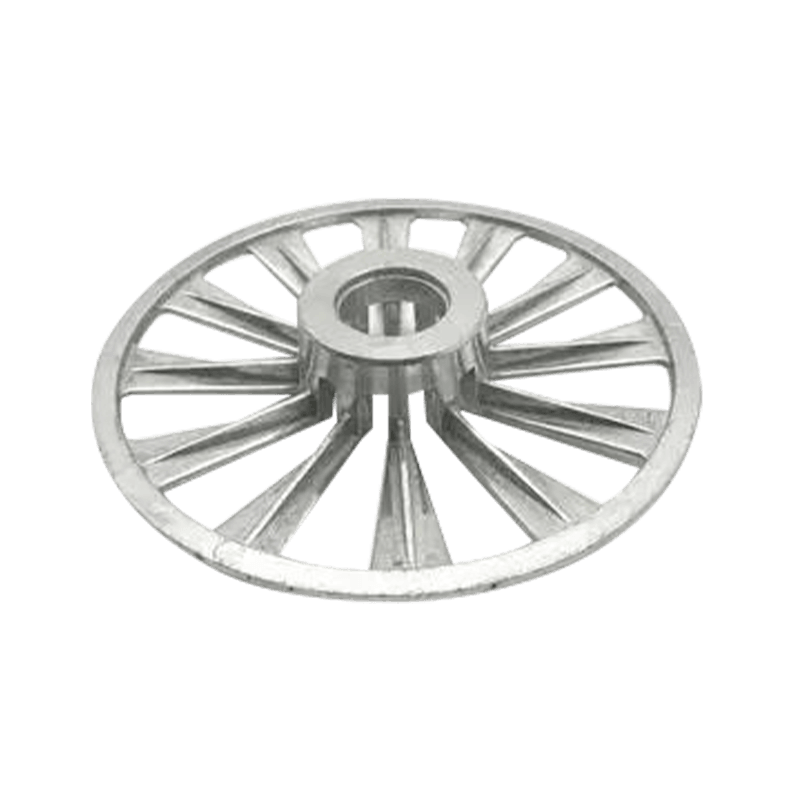

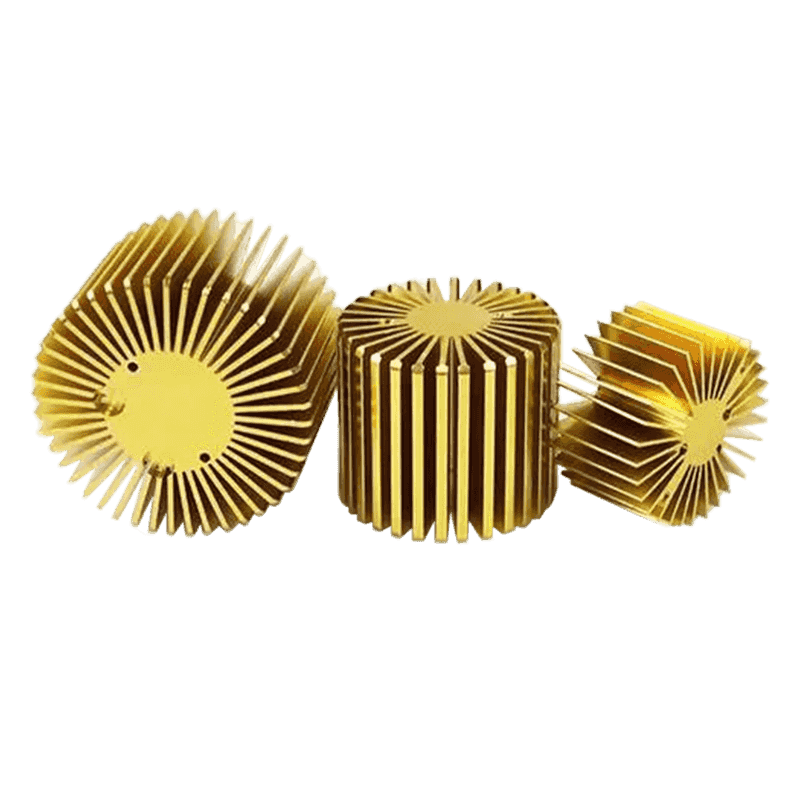

Dessutom är förmågan att skapa tunnväggiga delar en av de betydande styrkorna med zinkpressgjutning. Delar med tunna väggar kan tillverkas med hög precision, vilket möjliggör tillverkning av lätta och effektiva komponenter med komplexa geometrier. Detta är särskilt viktigt i industrier som biltillverkning, där minskning av vikten på delar utan att kompromissa med styrkan är en prioritet.

Begränsningar i att producera komplexa former

Även om zinkpressgjutning är väl lämpad för många komplexa former, finns det vissa begränsningar att ta hänsyn till när man utvärderar dess lämplighet för att producera intrikata delar. Den huvudsakliga begränsningen är komplexiteten i formdesignen och kostnaden förknippad med den. Formen som används vid pressgjutning är vanligtvis gjord av härdat stål, vilket kan vara dyrt att tillverka, särskilt för delar med intrikata konstruktioner. Formens design måste planeras noggrant för att säkerställa att den smälta metallen flyter ordentligt in i alla delar av formen och att delen lätt kan tas bort efter kylning.

Ett annat övervägande är behovet av exakt formdesign för att rymma funktioner som underskärningar eller hål. Även om rörliga kärnor och diabilder kan hjälpa till att uppnå dessa funktioner, kan deras införande öka komplexiteten och kostnaden för formen. Dessutom, ju mer komplex formdesignen är, desto mer utmanande blir det att upprätthålla snäva toleranser och säkerställa noggrannheten hos de färdiga delarna. I vissa fall kan det vara nödvändigt att lägga till ytterligare efterbearbetningssteg, såsom bearbetning eller polering, för att uppnå önskad ytfinish eller dimensionsnoggrannhet.

Dessutom är zinkpressgjutning i allmänhet inte väl lämpad för delar med mycket djupa eller mycket komplexa inre hålrum. Flödet av smält zink kan bli svårt att kontrollera vid fyllning av invecklade, djupa delar av formen, vilket kan resultera i ofullständiga fyllningar eller tomrum i delen. I sådana fall kan alternativa tillverkningsmetoder som formsprutning eller plastgjutning vara mer lämpliga, eftersom de bättre kan tillgodose mer komplexa inre geometrier.

Materialöverväganden för komplexa delar

Materialet som används vid pressgjutning av zink spelar också en avgörande roll för att avgöra om det är lämpligt för att producera komplexa former. Zinklegeringar, såsom Zamak, används ofta i pressgjutning på grund av deras utmärkta gjutbarhet, styrka och korrosionsbeständighet. Dessa legeringar kan gjutas till invecklade former med hög precision, vilket gör dem idealiska för att producera komplexa komponenter för olika applikationer.

De mekaniska egenskaperna hos zinklegeringar är dock inte lika starka som hos andra metaller, såsom aluminium eller stål. Även om pressgjutningsdelar av zink är hållbara och resistenta mot korrosion, kanske de inte är lämpliga för applikationer som kräver hög hållfasthet eller motståndskraft mot extrema förhållanden, såsom höga temperaturer eller tunga mekaniska belastningar. Vid utformning av komplexa delar är det viktigt att ta hänsyn till materialegenskaperna för att säkerställa att den färdiga delen uppfyller de nödvändiga prestandakraven. I vissa fall kan användningen av zinkpressgjutning begränsas av behovet av material med högre hållfasthet, i vilket fall andra gjutprocesser eller material kan vara lämpligare.

Designflexibilitet i zinkpressgjutning

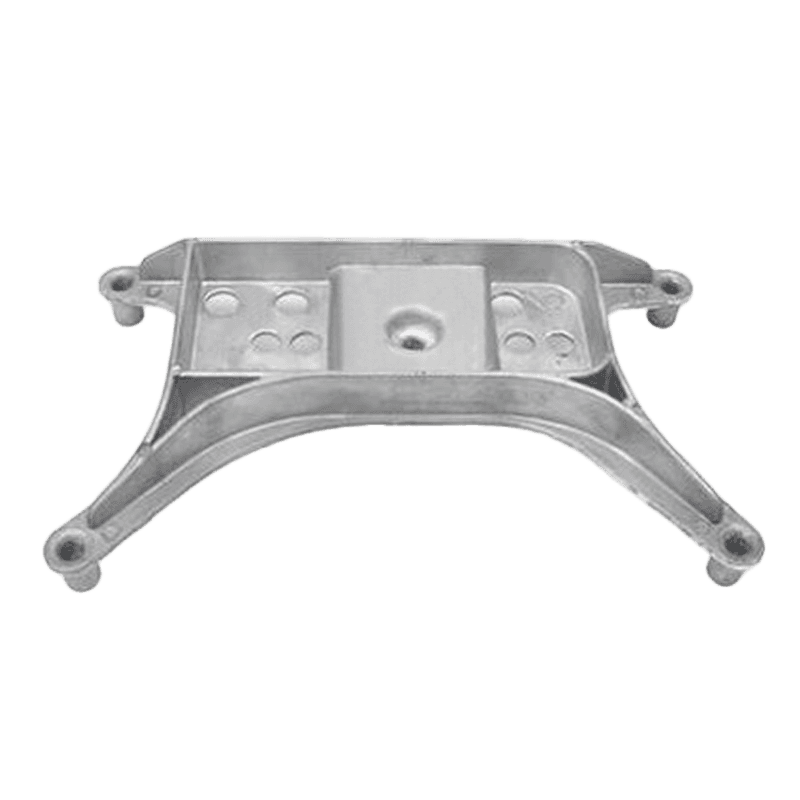

Pressgjutning av zink erbjuder betydande designflexibilitet, vilket är ytterligare en anledning till att den är lämplig för att tillverka detaljer med komplexa former. Processen möjliggör en hög grad av precision, vilket gör det möjligt att skapa delar med intrikata ytdetaljer, texturer och egenskaper som skulle vara svåra eller tidskrävande att uppnå med andra tillverkningsmetoder. Designers kan införliva komplexa geometrier, såsom ribbor, räfflor och hål, i sina konstruktioner utan att behöva oroa sig för betydande ökningar i produktionstid eller kostnader.

Möjligheten att producera delar med tunna väggar och snäva toleranser bidrar också till designflexibiliteten hos pressgjutning av zink. Tunnväggiga delar kan tillverkas utan att ge avkall på styrka eller stabilitet, vilket gör dem idealiska för lätta applikationer där utrymme och vikt är ett problem. Detta är särskilt viktigt i industrier som biltillverkning, där en minskning av komponenternas vikt kan förbättra bränsleeffektiviteten och den övergripande prestandan.

Dessutom möjliggör zinkpressgjutning integration av flera funktioner i en enda del. I många fall kan delar som traditionellt skulle kräva flera tillverkningssteg eller monteringsprocesser skapas i ett steg, vilket minskar de totala produktionskostnaderna och ledtiderna. Denna designflexibilitet är en av anledningarna till att zinkpressgjutning används i stor utsträckning för att tillverka komplexa delar i industrier som bilindustri, elektronik och konsumentvaror.

Efterbearbetning och efterbehandling av komplexa delar

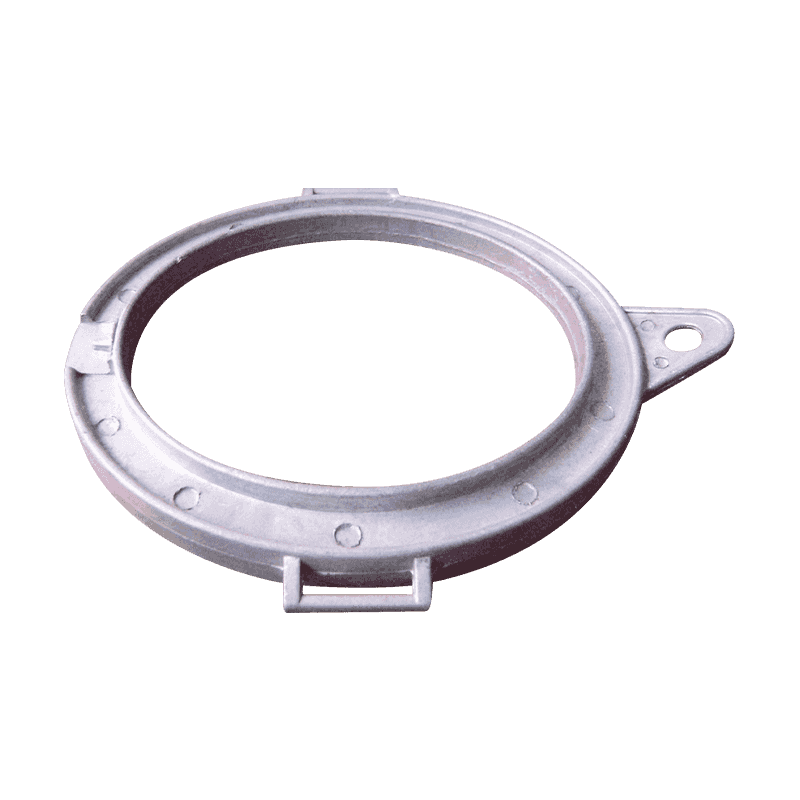

När zinkpressgjutningsprocessen är klar är det ofta nödvändigt att utföra efterbearbetning och efterbehandling för att uppnå önskad ytkvalitet, noggrannhet och prestanda hos delen. Vanliga efterbearbetningstekniker inkluderar bearbetning, polering, ytbehandlingar och beläggningsapplikationer. Dessa processer är särskilt viktiga för detaljer med komplexa former, eftersom de kan hjälpa till att åtgärda eventuella brister eller variationer i gjutningen som kan ha inträffat under tillverkningsprocessen.

Bearbetning används vanligtvis för att avlägsna överflödigt material, såsom blixt eller grader, från delen och för att uppnå snävare toleranser. Detta är särskilt viktigt för delar med invecklade egenskaper eller fina detaljer som kräver exakta mått. Polering och ytbehandlingar, såsom pulverlackering eller plätering, kan också användas för att förbättra utseendet och korrosionsbeständigheten hos delen. Dessa efterbehandlingsoperationer möjliggör större designflexibilitet, eftersom delar kan anpassas för att möta estetiska och funktionella krav.

Tillämpningar av zinkpressgjutning för komplexa delar

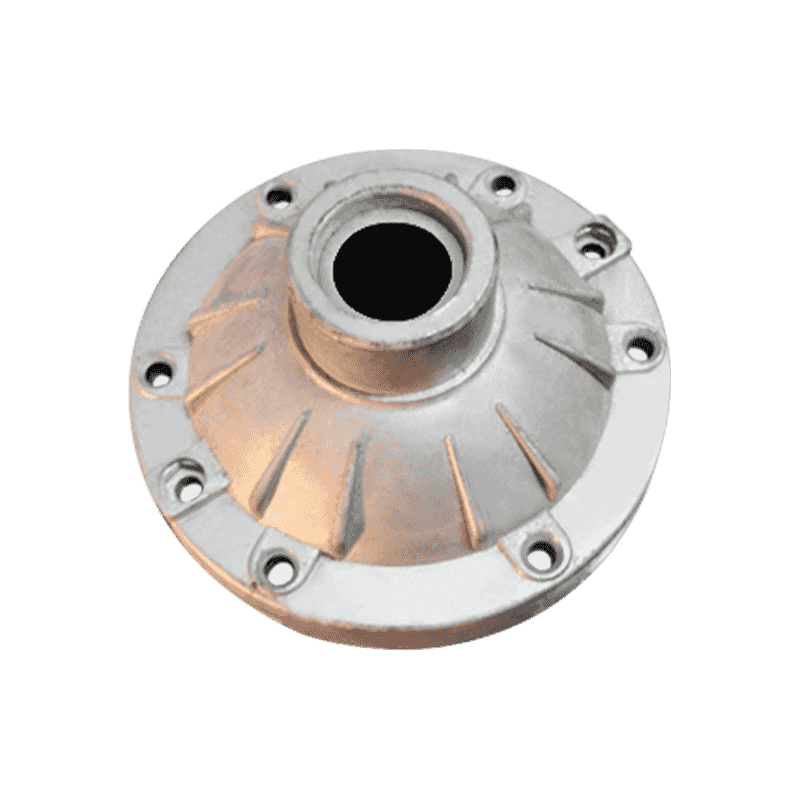

Trots sina begränsningar är zinkpressgjutning fortfarande ett populärt val för att tillverka detaljer med komplexa former i olika industrier. Bilindustrin, till exempel, använder i stor utsträckning zinkgjutning för att tillverka komponenter som husenheter, konsoler och kopplingar, som kräver både styrka och intrikata designegenskaper. Elektroniktillverkare förlitar sig också på pressgjutning av zink för att skapa delar som kylflänsar, kapslingar och elektriska kontakter, som ofta kräver komplexa geometrier och hög precision.

Inom konsumentvaruindustrin används zinkpressgjutning för att tillverka komponenter som dörrbeslag, dekorativa föremål och apparatdelar. Möjligheten att skapa komplexa former till en relativt låg kostnad gör zinkpressgjutning till ett idealiskt val för dessa applikationer, där både estetik och funktionalitet är viktiga. Sammantaget gör zinkpressgjutningens förmåga att producera högkvalitativa delar med invecklade former till ett konkurrenskraftigt pris det passar för ett brett spektrum av industrier.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.