Kan den mekaniska hållfastheten hos pressgjutning av zink uppfylla kraven för konstruktionsdelar?

09-10-2025Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar

Zinkpressgjutning används ofta i olika industrier på grund av dess balans mellan mekanisk styrka, gjutprecision och kostnadseffektivitet. När man överväger om zinkpressgjutning kan uppfylla kraven på konstruktionsdelar spelar flera faktorer in, bland annat draghållfasthet, slaghållfasthet, töjning och bärförmåga. Materialets mikrostruktur, legeringssammansättning och gjutprocesskvalitet påverkar alla dess slutliga prestanda. Genom att förstå dessa egenskaper kan ingenjörer utvärdera dess lämplighet för strukturella tillämpningar där stabilitet, hållbarhet och motståndskraft mot påfrestningar är avgörande.

Grundläggande egenskaper hos zinkpressgjutning

Basegenskaperna hos pressgjutning av zink göra det till ett attraktivt alternativ för vissa konstruktionsdelar. Zinklegeringar erbjuder vanligtvis draghållfastheter mellan 280 MPa och 400 MPa, beroende på legeringstyp. De uppvisar också god hårdhet och dimensionsstabilitet, vilket är särskilt viktigt för att bibehålla konsekvent strukturell integritet under mekaniska belastningar. Dessa egenskaper gör zink lämplig för strukturella tillämpningar med medelstora belastningar, särskilt inom sektorer som bilindustrin, elektronikhus och konsumentvaror där precision och stabilitet krävs.

Jämförelse med alternativa strukturmaterial

När man utvärderar zinkpressgjutning för konstruktionsdelar är det nödvändigt att jämföra det med andra metaller som aluminium, stål eller magnesium. Stål har högre draghållfasthet och används ofta för tunga strukturella belastningar, medan aluminium ger ett lättare viktalternativ med ett bra hållfasthet-till-viktförhållande. Zinkpressgjutning erbjuder en medelväg, ger tillräcklig styrka med utmärkt gjutbarhet och lägre produktionskostnader. För icke-kritiska eller medelbelastade strukturella applikationer kan zinklegeringar ge tillräcklig styrka samtidigt som de minskar tillverkningskomplexiteten.

| Material | Draghållfasthet (MPa) | Densitet (g/cm³) | Typisk tillämpning |

|---|---|---|---|

| Zinklegering | 280–400 | 6,6–6,8 | Medelstora konstruktionsdelar, höljen, konsoler |

| Aluminiumlegering | 200–500 | 2.7 | Lättviktskonstruktioner, bilramar |

| Stål | 400–1000 | 7.8 | Kraftiga bärande komponenter |

Bärande kapacitet och strukturell stabilitet

Ett av kärnkraven för konstruktionsdelar är förmågan att tåla mekaniska belastningar utan överdriven deformation. Pressgjutning av zink kan motstå avsevärda belastningar, särskilt i komponenter som konsoler, höljen eller kapslingar där statiska eller måttliga dynamiska påfrestningar appliceras. I applikationer som kräver mycket hög lastbärande prestanda kan dock stål eller armerad aluminium vara lämpligare. Zinks styrka och hårdhet gör att den kan bibehålla dimensionsstabilitet, vilket är avgörande för delar som måste låsa i varandra eller passa exakt i sammansättningar.

Motstånd mot stötar och trötthet

Strukturella delar utsätts ofta för upprepade stresscykler eller enstaka stötar, vilket gör utmattningsmotstånd till en viktig faktor. Pressgjutning av zink ger rimlig slaghållfasthet, även om den är lägre än stål. Utmattningsmotståndet är tillräckligt för medelhöga applikationer men kanske inte är tillräckligt i scenarier som involverar kontinuerliga kraftiga vibrationer eller fluktuerande belastningar. Ingenjörer måste bedöma den förväntade driftsmiljön för att avgöra om zinks utmattningsprestanda överensstämmer med kraven för delen.

Termisk stabilitet och deformationsmotstånd

Strukturella delar stöter ofta på temperaturförändringar, vilket kan påverka mekanisk prestanda. Pressgjutning av zink bibehåller dimensionsstabilitet i normala driftstemperaturområden, vanligtvis mellan -40°C och 120°C. Utöver detta intervall kan zinklegeringar uppleva krypning eller minskad hållfasthet, vilket kan påverka den strukturella integriteten. För strukturella miljöer med hög temperatur kan alternativa legeringar med högre termisk resistans vara nödvändiga. Icke desto mindre, inom vanliga temperaturområden, ger zink stabil prestanda för strukturella delar.

Korrosionsbeständighet och långvarig hållbarhet

En annan faktor vid utvärdering av pressgjutning av zink för konstruktionsdelar är korrosionsbeständighet. Zinklegeringar bildar naturligt ett skyddande oxidskikt som motstår atmosfärisk korrosion, vilket gör dem lämpliga för inomhus- och måttligt korrosiva utomhusmiljöer. Ytterligare ytbehandlingar, såsom galvanisering, pulverlackering eller målning, kan ytterligare förbättra hållbarheten. För strukturella delar som förväntas fungera i tuffa eller korrosiva miljöer, är sådana skyddande beläggningar nödvändiga för att bibehålla långvarig mekanisk integritet.

| Faktor | Prestanda i zinkgjutning | Designhänsyn |

|---|---|---|

| Draghållfasthet | 280–400 MPa | Lämplig för medelstor belastning |

| Slagtålighet | Måttlig | Lämplig för konsoler och hus |

| Termisk stabilitet | -40°C till 120°C | Stabil i typiska miljöer |

| Korrosionsbeständighet | Bra med skyddande beläggning | Förbättringar krävs utomhus |

Designoptimering för strukturella applikationer

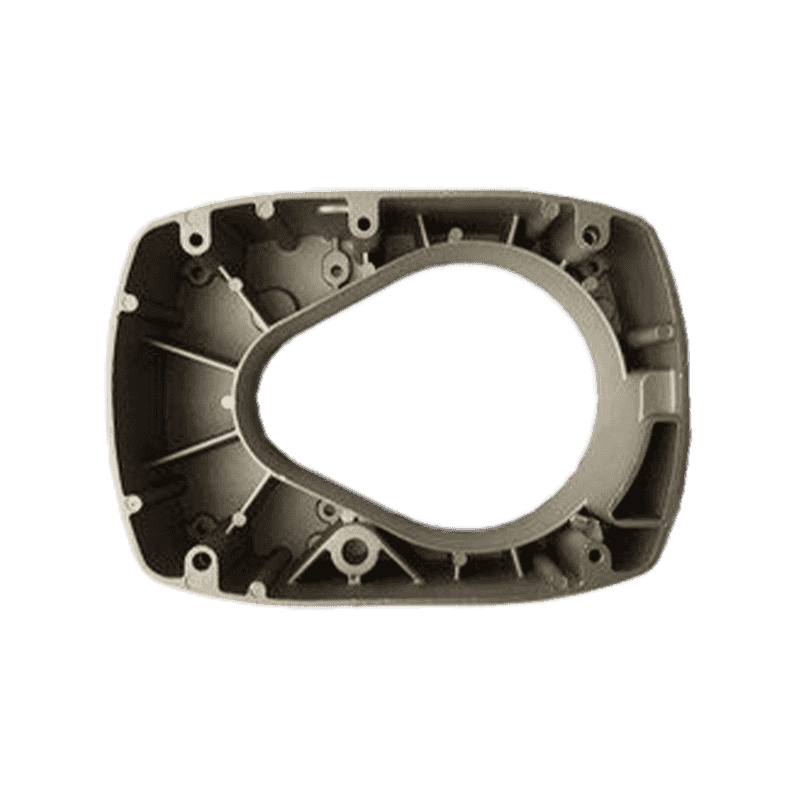

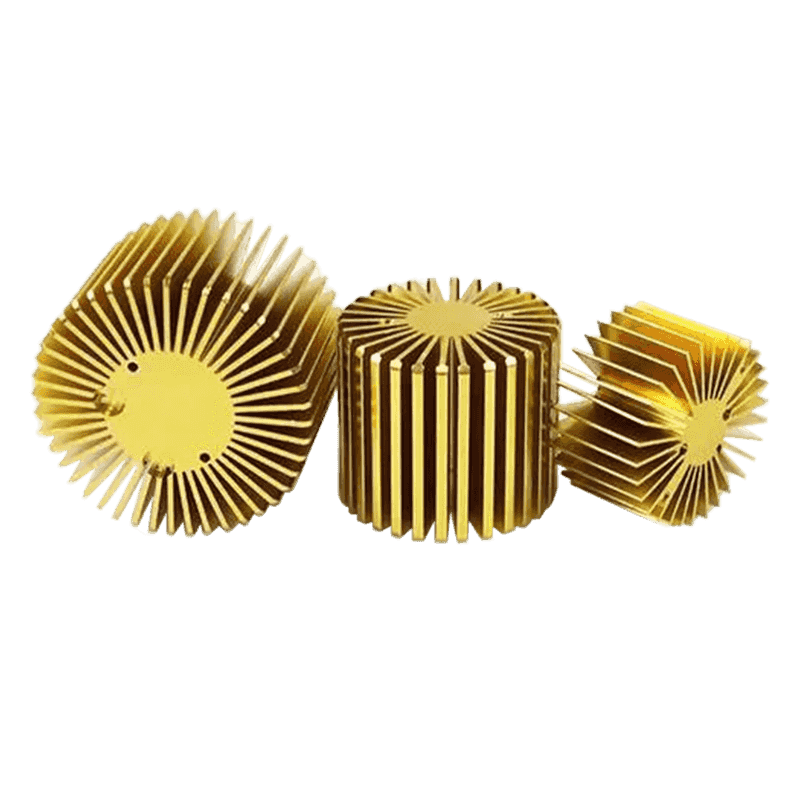

När du använder zinkpressgjutning för strukturella komponenter, hjälper korrekt designöverväganden att maximera den mekaniska prestandan. Ingenjörer använder ofta ribbor, filéer och optimerade geometrier för att förbättra lastfördelningen och minimera spänningskoncentrationerna. Tjockare tvärsnitt kan vara nödvändigt för att öka styrkan i vissa applikationer. Genom noggrann design kan gjutna zinkkonstruktionsdelar uppnå tillförlitlig prestanda, även när de utsätts för måttliga belastningar och miljövariationer.

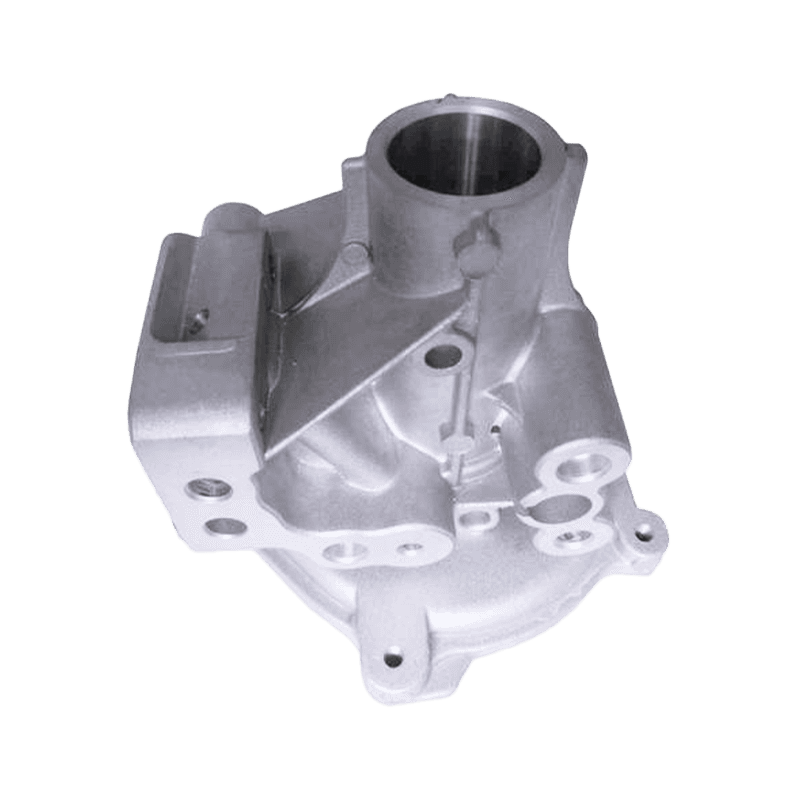

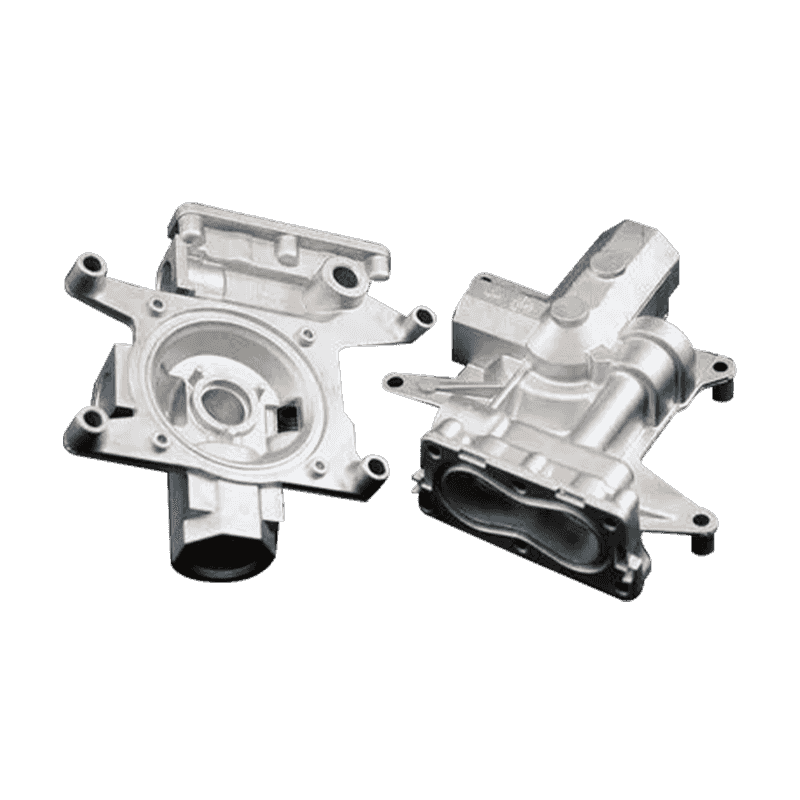

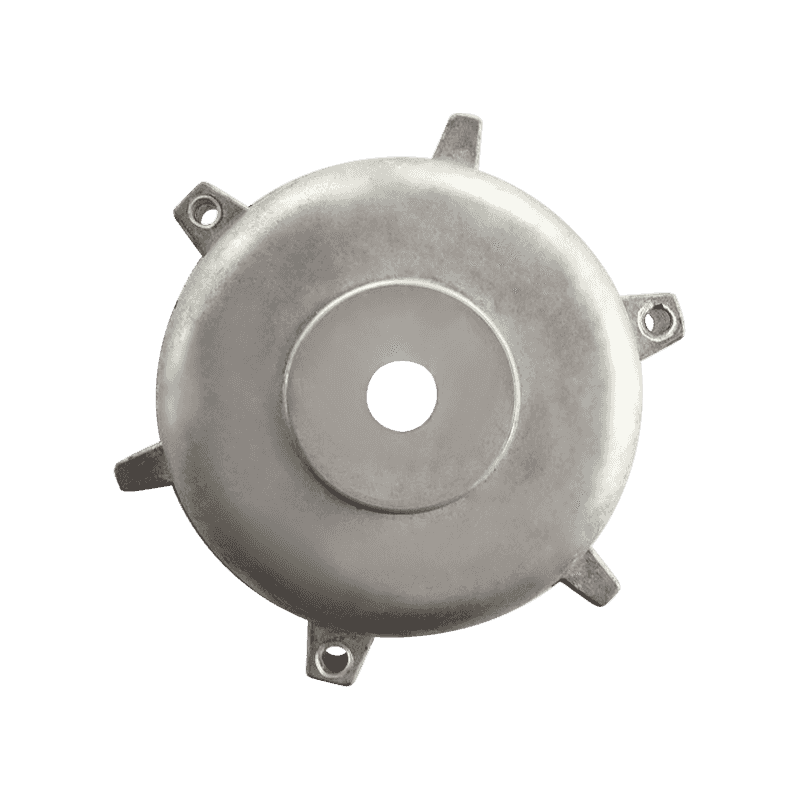

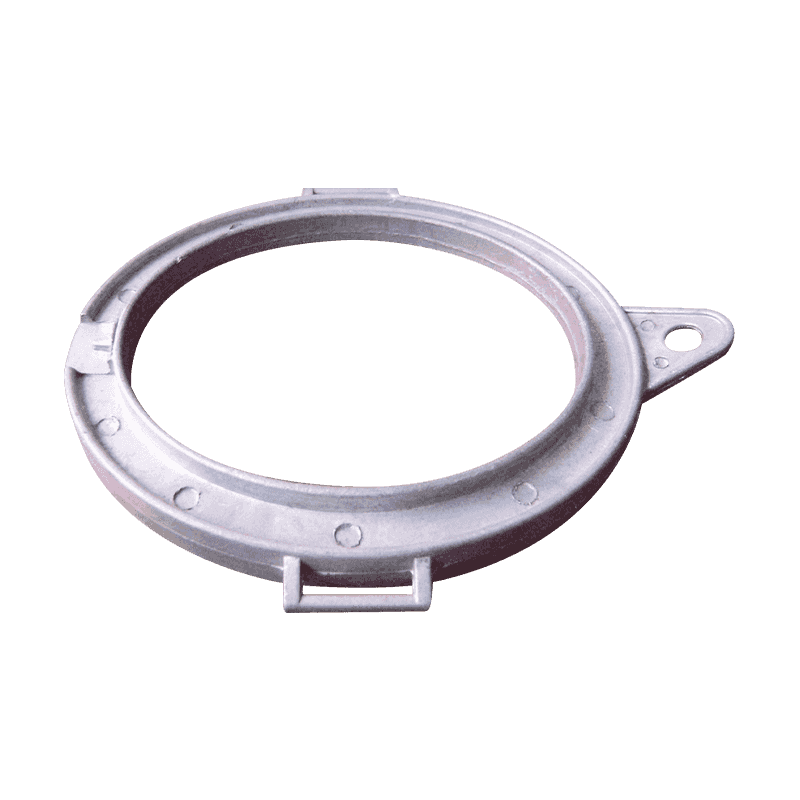

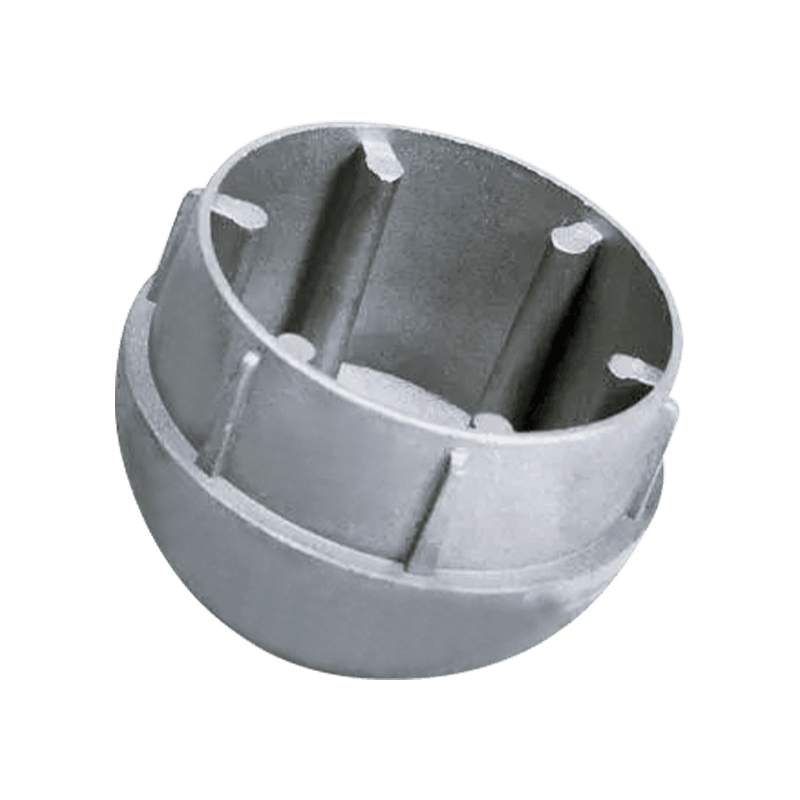

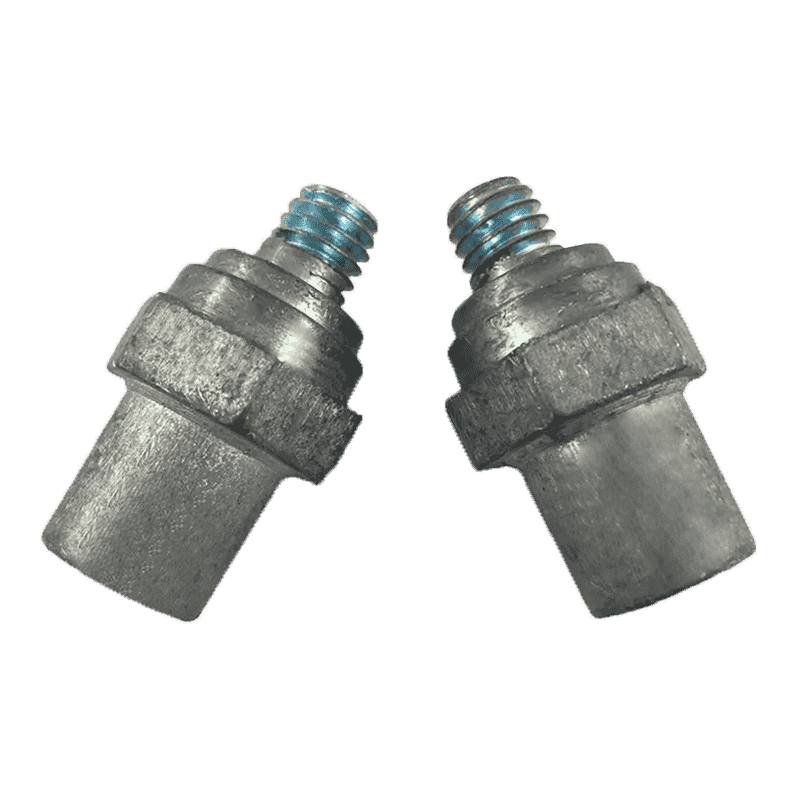

Fallstudier av zinkgjutning i strukturella roller

Praktiska tillämpningar visar hur zinkpressgjutning uppfyller strukturella krav. Inom fordonsindustrin används zink i dörrlåshus, konsoler och små chassikomponenter, där måttlig bärighet krävs. I konsumentprodukter förlitar sig strukturella höljen för elektronik och hushållsapparater på zinklegeringar för sin kombination av styrka och precision. Dessa fallstudier illustrerar att även om zink kanske inte ersätter stål i tunga lastbärande roller, fungerar det effektivt i medelstora strukturella tillämpningar.

Ekonomiska och produktionsöverväganden

Utöver mekanisk styrka erbjuder zinkpressgjutning betydande tillverkningsfördelar som förbättrar dess lämplighet för strukturella tillämpningar. Dess låga smältpunkt möjliggör längre livslängd, minskad energiförbrukning och högre gjutprecision. Detta innebär att komplexa konstruktionsdelar kan tillverkas med snäva toleranser och minimal bearbetning. Kostnadsfördelen i kombination med tillräcklig styrka gör zink till ett tilltalande val för många medelhöga konstruktionsapplikationer där massproduktionseffektivitet är avgörande.

Framtida utveckling inom zinkpressgjutningslegeringar

Pågående forskning om zinklegeringsformuleringar syftar till att förbättra mekanisk prestanda, särskilt när det gäller draghållfasthet och termisk motståndskraft. Nya legeringstekniker och gjuttekniker utökar potentialen för zinkpressgjutning i strukturella tillämpningar. Förbättrad mikrostrukturell kontroll och tillägg av element som aluminium eller magnesium undersöks för att öka styrkan samtidigt som gjutbarheten bibehålls. Dessa framsteg kan ytterligare utöka zinks roll i strukturella tillämpningar inom industrier som fordon, flyg och industrimaskiner.

Underhåll och livscykelöverväganden

Prestanda hos konstruktionsdelar beror också på deras livscykelbeteende. Pressgjutna delar av zink kräver i allmänhet lite underhåll när de är korrekt utformade och belagda för korrosionsskydd. Deras dimensionella stabilitet och motståndskraft mot slitage förlänger deras livslängd, vilket minskar behovet av frekventa byten. Livscykelkostnadsanalys visar ofta att zinkpressgjutning ger en balans mellan prestanda, hållbarhet och ekonomisk genomförbarhet för strukturella komponenter.

Slutsats av strukturell lämplighet

Pressgjutning av zink har mekaniska egenskaper som gör att den kan uppfylla kraven på konstruktionsdelar i många applikationer, särskilt de som involverar måttliga belastningar och miljöer med kontrollerade temperaturer. Även om det inte helt kan ersätta höghållfast stål i tunga roller, gör dess balans av styrka, gjutbarhet, korrosionsbeständighet och kostnadseffektivitet det till ett värdefullt alternativ för strukturella konstruktioner. Med lämpliga tekniska överväganden, ytbehandlingar och optimerade geometrier kan pressgjutna zinkdelar bibehålla mekanisk styrka och ge tillförlitlig prestanda som strukturella komponenter.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.