Hur kan zinklegering matgjutna bildelar bildelar minimera kostnaderna utan att kompromissa med kvaliteten?

21-11-2024 Minimera kostnaderna utan att kompromissa med kvaliteten på zinklegering gjutna bildelar involverar flera strategiska metoder under hela tillverkningsprocessen.

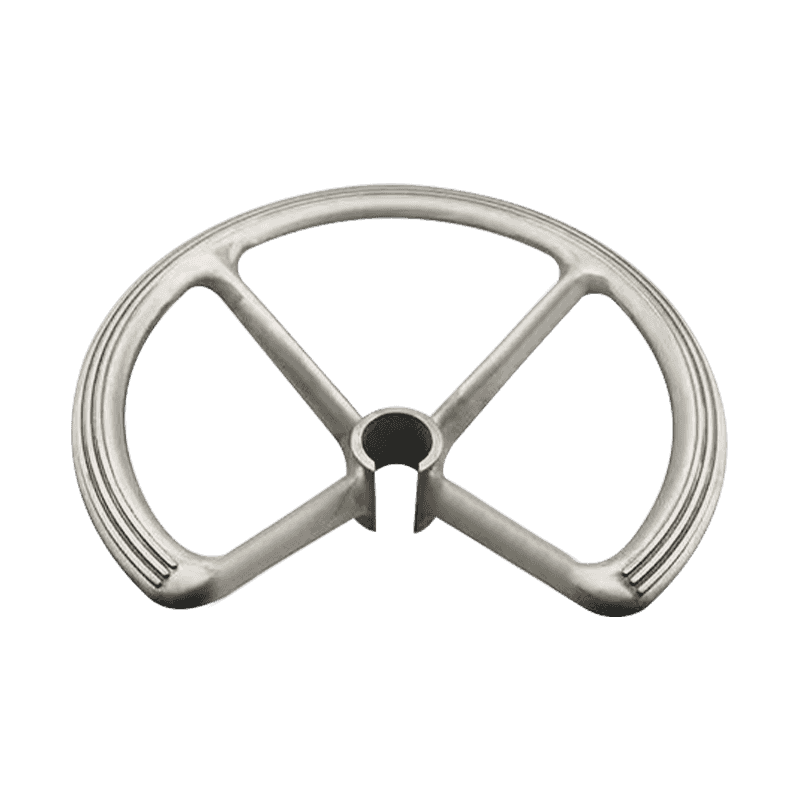

Design för tillverkningsbarhet: Att säkerställa att utformningen av bildelarna är optimerade för gjutningsprocessen kan minska materialavfall, förenkla verktyget och minimera efterbehandlingsarbetet. Att använda enkla geometrier, minimera underskott och att undvika komplexa funktioner kan sänka produktionskostnaderna. Thin-Wall Design: Zinklegeringar kan uppnå god styrka även med tunnare väggar. Att utforma delar med tunnare väggar kan minska materialanvändningen och vikten, vilket sänker både materialkostnader och energiförbrukning under gjutningsprocessen.

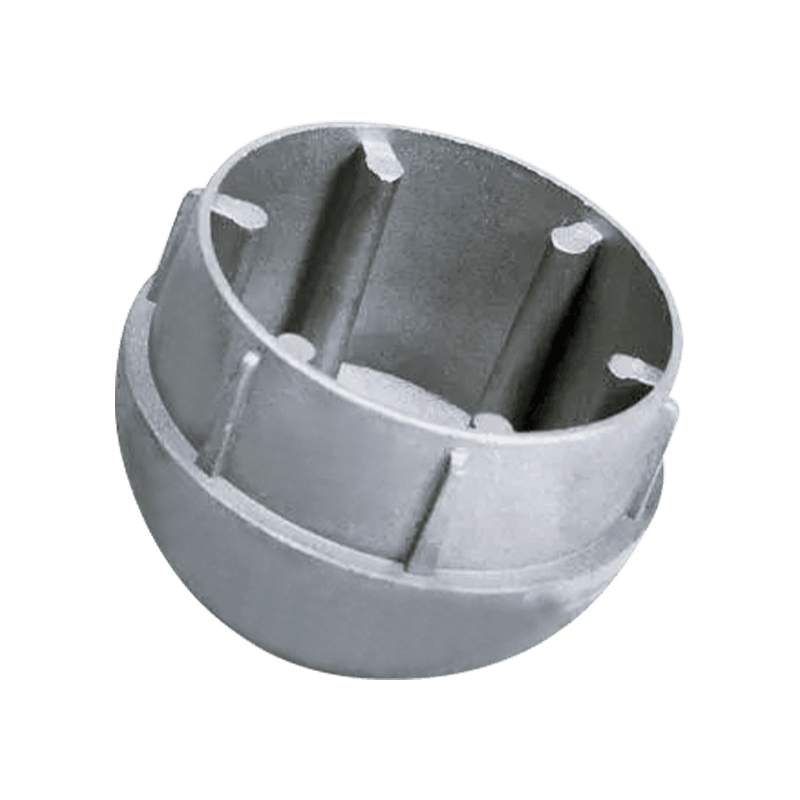

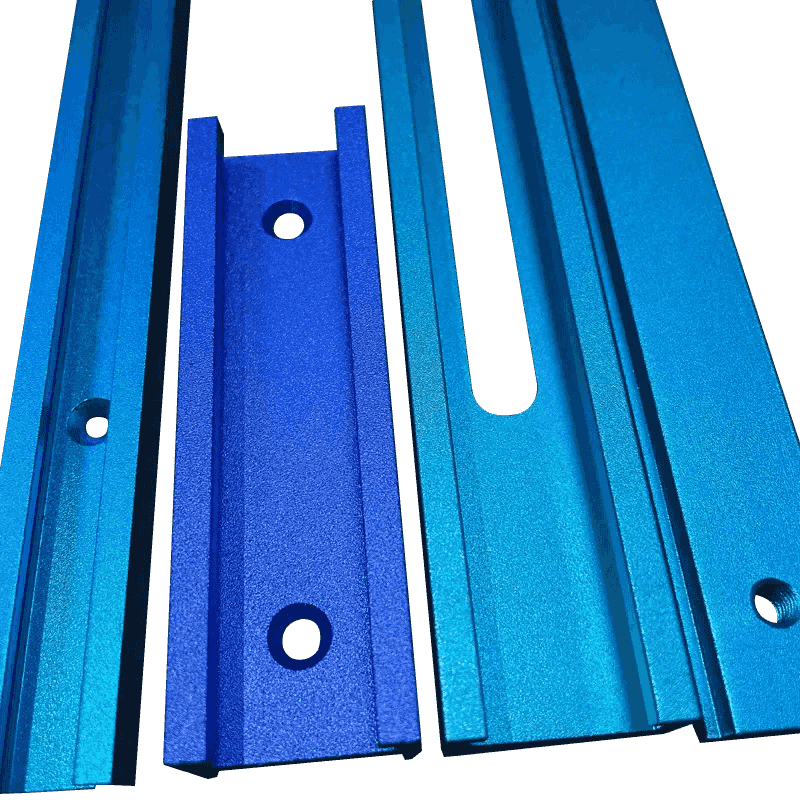

Delkonsolidering: Genom att kombinera flera komponenter till en enda matgjuten del kan eliminera behovet av ytterligare monteringsprocesser, minska arbetskrafts- och materialkostnader. Användning av standardverktyg: Att använda standarddynor och formar snarare än anpassade verktyg kan minska initiala installationskostnader, särskilt för produktion med hög volym.

Optimering av legeringskomposition: Medan zinklegeringar erbjuder utmärkta prestanda, kan små modifieringar av legeringskompositionen (till exempel att använda legeringar med lägre nivåer av dyra element) minska materialkostnaderna. Detta måste emellertid göras noggrant för att undvika att kompromissa med styrka, korrosionsbeständighet eller andra väsentliga egenskaper.

Återvinning av skrotmaterial: Återvinning av zinklegeringskrot som genereras under gjutningsprocessen kan minska råvarukostnaderna. Implementering av ett effektivt skrothanteringssystem hjälper till att minimera avfallet och sänka behovet av färska legeringsköp. Materialinköp: Att köpa zinklegeringar i bulk eller från kostnadseffektiva leverantörer kan minska materialkostnaden per del. Att säkerställa en pålitlig och kostnadseffektiv leveranskedja för råvaror bidrar också till kostnadsbesparingar.

Die-casting-processförbättringar: Förfinering av gjutningsprocessen kan förbättra effektiviteten. Att använda mer exakta temperaturkontroller, optimera kyltiderna och använda avancerad teknik som vakuumgjutning kan förbättra kvaliteten på delar, minska defekterna och öka det totala utbytet.

Att minska cykeltiden: Att förkorta tiden det tar att kasta varje del kan öka produktionsgenomströmningen och lägre arbetskraftskostnader. Detta kan uppnås genom bättre processkontroller, snabbare kyltekniker och optimerade maskininställningar. AUTOMATING POST CASTING Operations: Automation of Pleeping Processes, såsom trimning, rengöring eller ytbehandling, kan sänka arbetskraftskostnaderna och minska fel som kan leda till omarbetning eller skrotning.

Verktygslivsoptimering: Att förlänga livslängden på formar och verktyg kan minska frekvensen och kostnaden för mögelbyten eller reparationer. Detta kan uppnås genom att välja rätt verktygsmaterial, underhålla formar ordentligt och optimera den gjutningsprocessen för att minimera slitage.

Lågkostnadsformmaterial: Att använda kostnadseffektiva material för formar som fortfarande är tillräckligt hållbara för de nödvändiga produktionskörningarna kan minska verktygskostnaderna. Dessutom undersöker vissa tillverkare modulära verktygssystem, där komponenter i formen kan ersättas individuellt efter behov, snarare än hela mögel. Optimering av mögelkylning och uppvärmning: korrekt hantering av kylning och värmecykler för formar kan säkerställa en högkvalitativ gjutning utan onödigt överanvändning av energi, vilket kan spara på både tid och energikostnader.

Lean Production Techniques: Implementering av magra tillverkningsprinciper hjälper till att minimera avfall, minska överskott av lager och effektivisera produktionen. Tekniker som just-in-time-inventering, mappning av värdeström och kontinuerlig förbättring kan identifiera och eliminera ineffektivitet under hela produktionsprocessen. Att minska skrothastigheter: Förbättring av konsistensen och noggrannheten i gjutningsprocessen kan minska hastigheten för defekta delar, som i tur och ordning avfall och behovet av omarbetning. Detta kan uppnås genom att investera i bättre maskinkalibrering, processövervakning och kvalitetskontrollåtgärder.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.