Hur påverkar pressgjutning av elektriska fordon den mekaniska hållfastheten hos elektriska fordonskomponenter?

01-01-2026Bakgrund av formgjutning i elbilstillverkning

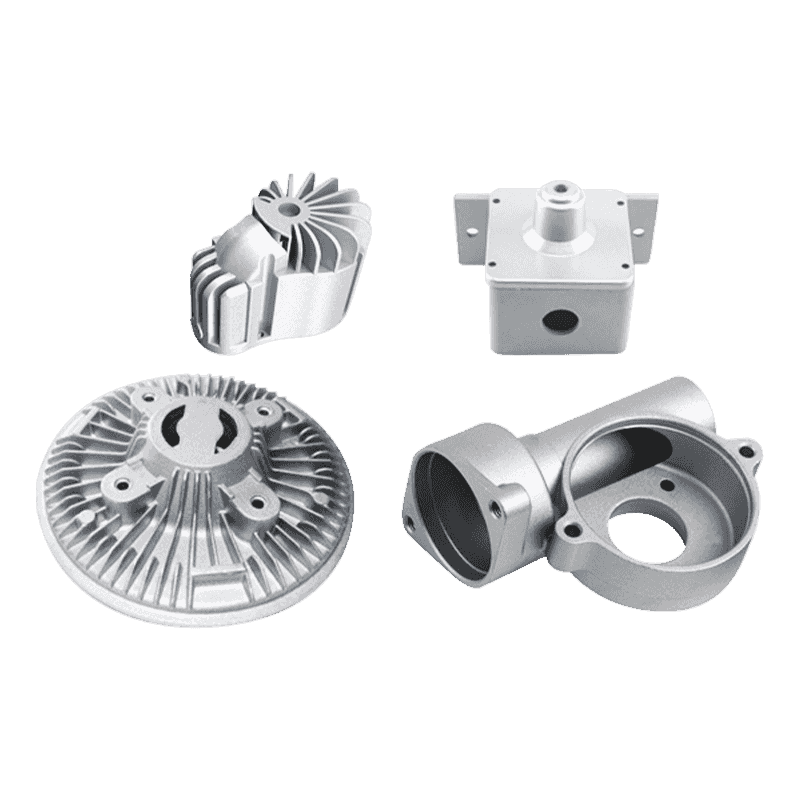

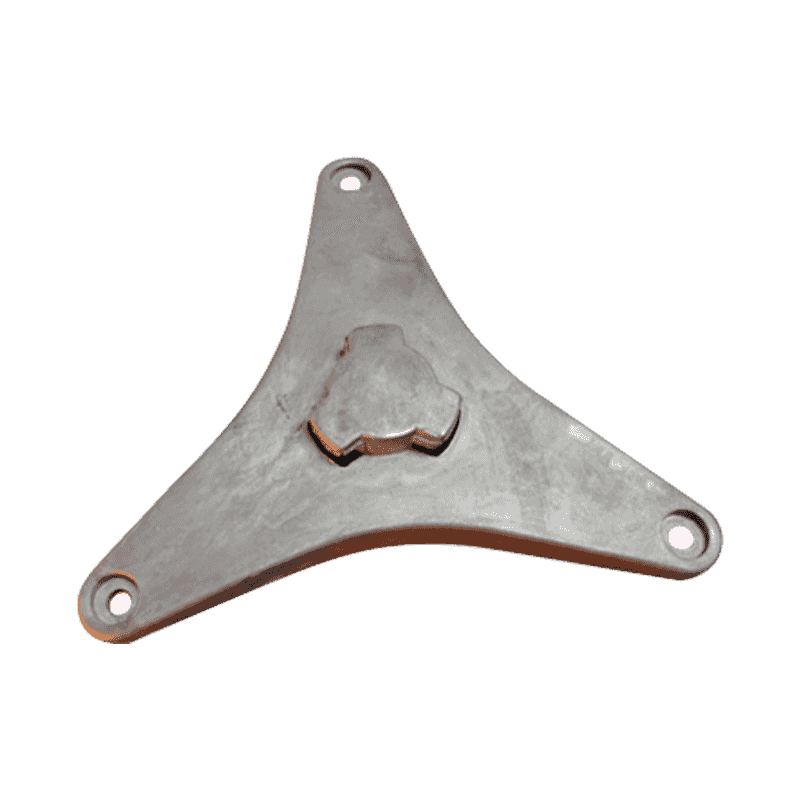

Utvecklingen av elfordon har påskyndat antagandet av avancerade tillverkningsprocesser, bland vilka pressgjutning spelar en central roll. Pressgjutning möjliggör bildning av komplexa metallkomponenter med kontrollerad geometri och relativt konsekvent inre struktur. I elektriska fordon används denna process i stor utsträckning för motorhus, växelriktarhus, batterikapslingar och strukturella delar som måste balansera vikt, styrka och dimensionell noggrannhet. Förstå hur formgjutning av elfordon påverkar mekanisk hållfasthet är avgörande för att utvärdera tillförlitligheten och långsiktiga prestanda hos dessa komponenter.

Grundläggande principer för gjutning av elektriska fordon

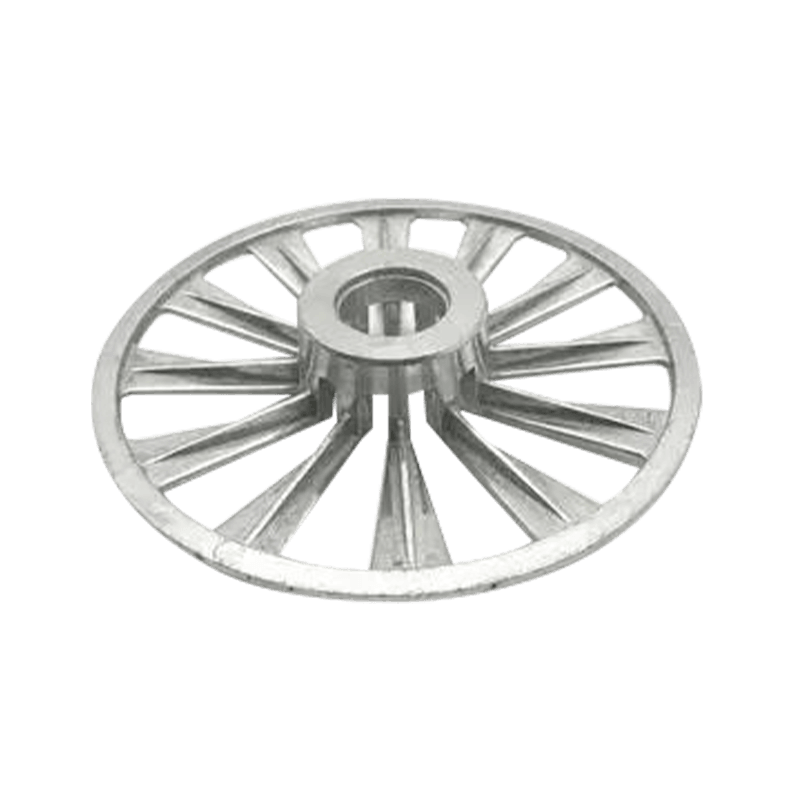

Pressgjutning innebär att smält metall, vanligtvis aluminium eller magnesiumlegeringar, sprutas in i en stålform under högt tryck. Metallen fyller snabbt hålrummet och stelnar och tar formens exakta form. För elektriska fordonskomponenter tillåter denna metod strikt kontroll över väggtjocklek och strukturella ribbor, vilket direkt påverkar lastbärande förmåga. Den snabba stelningsprocessen påverkar också kornstrukturen, vilket är en nyckelfaktor för att bestämma mekanisk hållfasthet.

Materialval och dess inverkan på mekanisk styrka

Valet av legering har en direkt inverkan på hur pressgjutning påverkar mekanisk hållfasthet. Aluminiumlegeringar används ofta på grund av deras balans mellan styrka, vikt och värmeledningsförmåga. Magnesiumlegeringar kan väljas för ytterligare viktminskning men kräver ofta noggrann design för att möta hållfasthetskraven. Legeringssammansättningen bestämmer draghållfasthet, flytbeteende och motståndskraft mot deformation under belastning. I elfordonstillämpningar måste pressgjutningsprocessen matchas med lämpliga legeringar för att säkerställa att komponenterna tål driftspåfrestningar.

Kornstrukturbildning under pressgjutning

Snabb kylning under pressgjutning leder till bildandet av finkorniga mikrostrukturer nära formytan, medan något grövre korn kan bildas mot insidan. Fina korn bidrar i allmänhet till högre sträckgräns och förbättrad motståndskraft mot sprickinitiering. Denna gradient i kornstrukturen påverkar hur elektriska fordonskomponenter reagerar på mekaniska belastningar, särskilt under vibrationer och termisk cykling. Kontrollerad kylning och optimerad formdesign hjälper till att hantera dessa mikrostrukturella egenskaper.

Inverkan av porositet på mekanisk prestanda

Porositet är ett vanligt problem i pressgjutna komponenter och kan påverka den mekaniska hållfastheten om den inte kontrolleras ordentligt. Gasinneslutning eller krympning under stelning kan skapa tomrum i materialet. I elfordonskomponenter kan överdriven porositet minska belastningskapaciteten och utmattningsmotståndet. Processoptimering, inklusive vakuumassisterad pressgjutning och exakt kontroll av injektionsparametrar, hjälper till att minimera porositeten och stöder mer konsekvent mekaniskt beteende.

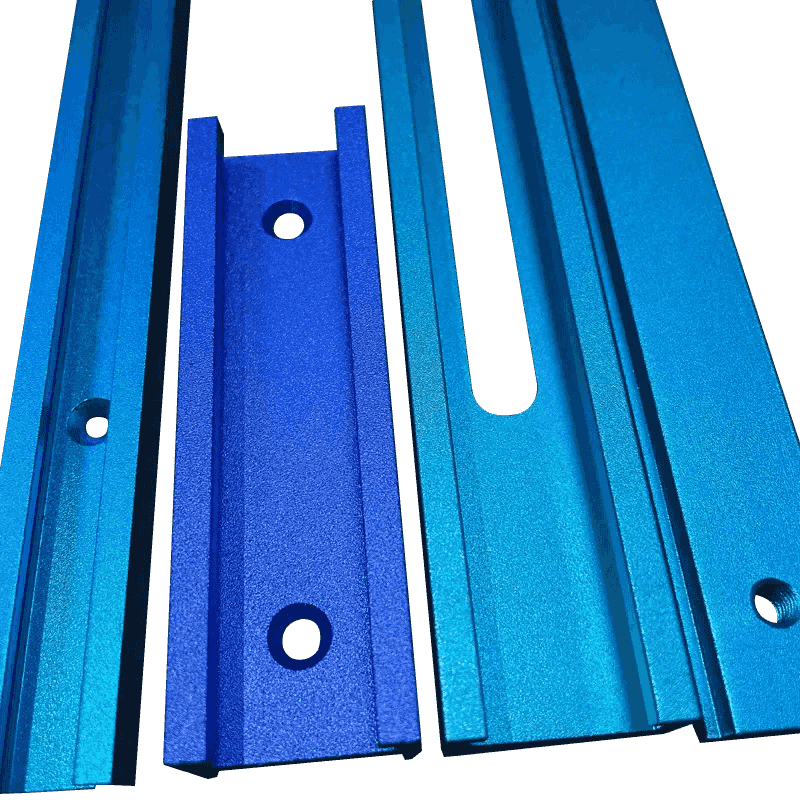

Effekt av väggtjocklek och strukturell design

Pressgjutning gör det möjligt för designers att variera väggtjocklek och integrera förstärkningsfunktioner som ribbor och utsprång. Dessa designval påverkar direkt den mekaniska styrkan genom att fördela belastningar jämnare över komponenten. I elfordonskonstruktioner förbättrar strategisk användning av tjockare sektioner i områden med hög belastning styvheten, medan tunnare väggar minskar den totala vikten. Möjligheten att integrera dessa funktioner i en enda gjutning förbättrar den strukturella effektiviteten jämfört med sammansättningar gjorda av flera delar.

Återstående stress och dess inverkan på styrka

Kvarvarande spänningar kan utvecklas under de snabba avkylnings- och stelningsstegen av pressgjutning. Dessa inre spänningar kan påverka hur komponenter beter sig under mekanisk belastning, särskilt under långvarig användning. I elfordonstillämpningar är restspänningshantering viktig eftersom komponenter ofta utsätts för upprepad termisk expansion och sammandragning. Eftergjutningsbehandlingar som stressavlastningsprocesser kan hjälpa till att minska inre stressnivåer och stabilisera mekaniska egenskaper.

Jämförelse med andra tillverkningsmetoder

Jämfört med bearbetning från solida ämnen eller svetsning av flera delar tillsammans, erbjuder pressgjutning olika mekaniska egenskaper. Maskinbearbetade delar kan ha mer enhetlig inre struktur men innebär ofta högre materialspill och längre produktionstider. Svetsade sammansättningar introducerar fogar som kan bli spänningskoncentrationspunkter. Pressgjutning ger integrerade strukturer med färre fogar, vilket kan förbättra lastfördelningen och minska potentiella felplatser i elfordonskomponenter.

| Tillverkningsmetod | Strukturell kontinuitet | Typisk styrka övervägande |

|---|---|---|

| Pressgjutning | Hög integration, färre leder | Styrka påverkas av porositetskontroll |

| Maskinbearbetning | Enkelt fast material | Konsekvent men materialkrävande |

| Svetsad montering | Flera sammanfogade delar | Styrkan påverkas av svetskvalitet |

Trötthetsbeteende hos formgjutna elbilskomponenter

Elfordonskomponenter utsätts ofta för cykliska belastningar på grund av vägvibrationer, drivlinans drift och termiska förändringar. Utmattningsstyrka är därför en kritisk faktor. Pressgjutning kan stödja acceptabel utmattningsprestanda när processparametrar kontrolleras noggrant för att begränsa defekter. Släta ytfinish och enhetlig inre struktur minskar spänningskoncentrationen, vilket hjälper till att förlänga utmattningslivslängden under upprepade belastningsförhållanden.

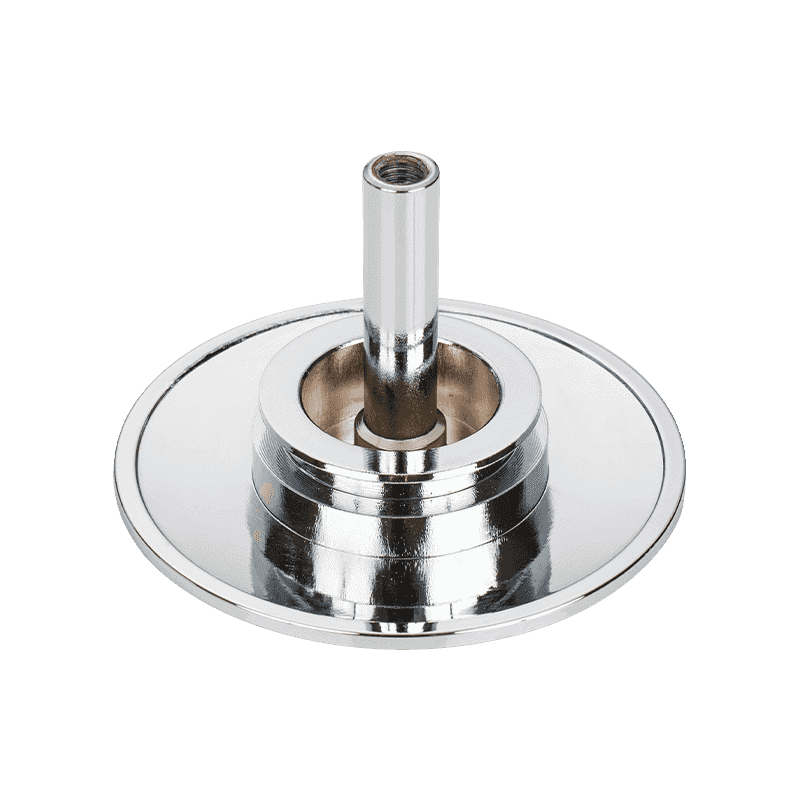

Termiska effekter på mekanisk styrka

Elfordonskomponenter fungerar i miljöer där temperaturförändringar är frekventa, särskilt nära batteripaket och kraftelektronik. Pressgjutna aluminiumlegeringar bibehåller stabila mekaniska egenskaper över ett intervall av driftstemperaturer, även om styrkan kan minska något vid förhöjda temperaturer. Pressgjutningsprocessen möjliggör exakt kontroll av komponentens geometri, vilket hjälper till att hantera termisk expansion och minskar risken för deformation eller sprickbildning.

Värmebehandlingens roll efter formgjutning

Värmebehandling efter gjutning används ibland för att förbättra mekanisk styrka och dimensionsstabilitet. Värmebehandling kan modifiera mikrostrukturen genom att lösa upp vissa faser och främja en mer enhetlig kornfördelning. I elfordonsapplikationer kan värmebehandlade pressgjutna komponenter erbjuda förbättrad sträckgräns och bättre motståndskraft mot deformation, förutsatt att dimensionstoleranser bibehålls.

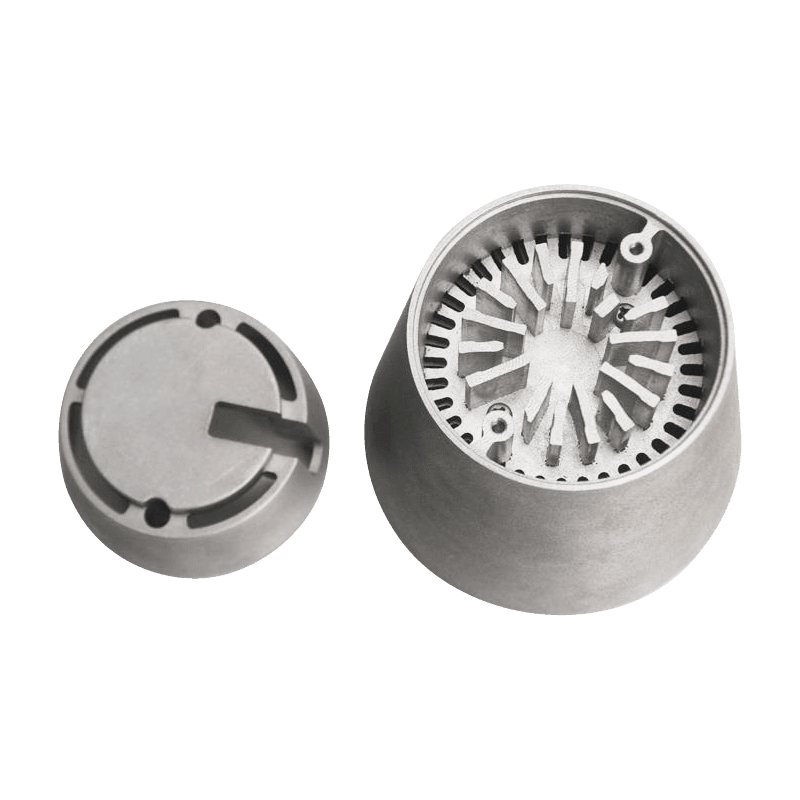

Inflytande av mögeldesign på hållfasthetsfördelning

Formdesign spelar en viktig roll för att bestämma hur metall flyter och stelnar inuti kaviteten. Korrekt portplacering och flödesvägar minskar turbulens och främjar jämn fyllning. Detta leder till mer konsekvent inre struktur och mekanisk styrka över komponenten. Vid pressgjutning av elektriska fordon används ofta avancerade verktyg för formsimulering för att förutsäga potentiella svaga punkter och anpassa designen därefter.

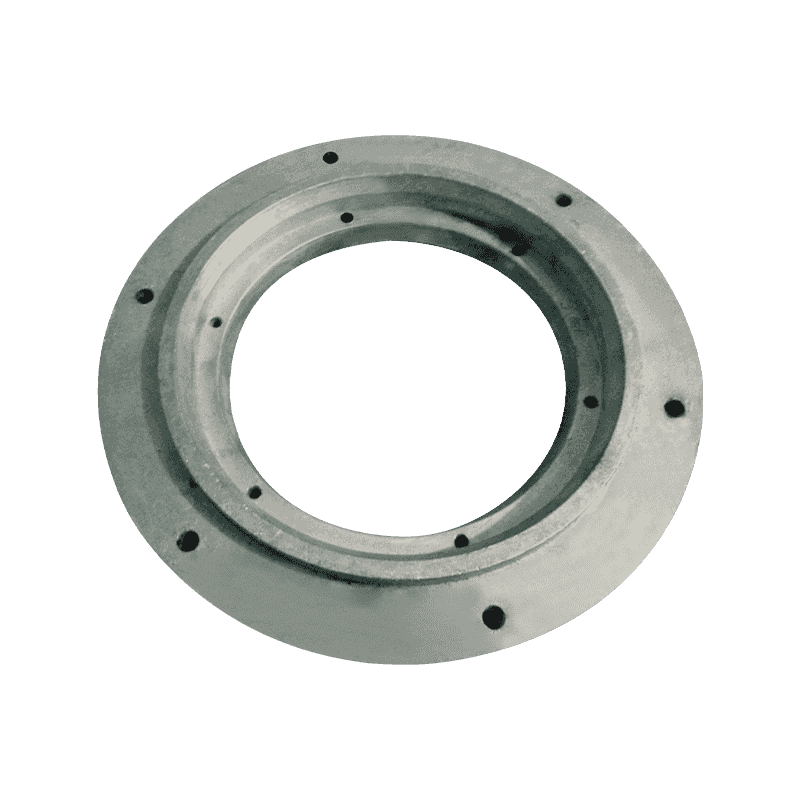

Dimensionsnoggrannhet och lastöverföring

Pressgjutning erbjuder hög dimensionell noggrannhet, vilket stöder korrekt passform och lastöverföring mellan anslutna komponenter. När elektriska fordonsdelar passar ihop exakt, fördelas mekaniska belastningar som avsett snarare än att koncentreras till felinriktade gränssnitt. Detta bidrar indirekt till den totala mekaniska hållfastheten genom att reducera lokal spänning som annars skulle kunna leda till för tidigt brott.

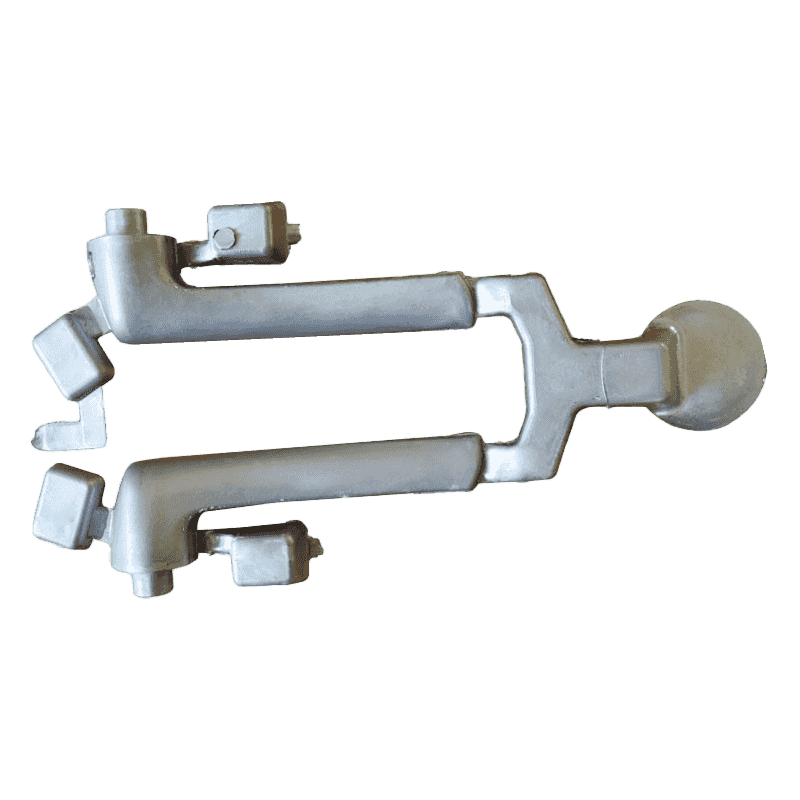

Integrering av flera funktioner i enstaka gjutgods

En fördel med pressgjutning i elfordon är möjligheten att integrera flera funktionella funktioner i en enda komponent. Monteringspunkter, kylkanaler och konstruktionsförstärkningar kan gjutas samtidigt. Denna integration minskar behovet av ytterligare fästelement eller svetsfogar, vilket kan bli källor till svaghet. Som ett resultat förbättras den totala mekaniska hållfastheten och strukturella konsistensen.

Kvalitetskontrollåtgärder och styrka konsistens

Att bibehålla konsekvent mekanisk styrka över stora produktionsvolymer kräver robust kvalitetskontroll. Icke-förstörande testmetoder som röntgeninspektion och ultraljudstestning används för att upptäcka inre defekter. Processövervakning säkerställer att insprutningstryck, temperatur och kylhastigheter förblir inom specificerade intervall. Dessa åtgärder hjälper till att säkerställa att gjutna komponenter för elfordon konsekvent uppfyller förväntningarna på mekanisk styrka.

| Kvalitetskontrollmetod | Huvudsyftet | Inverkan på styrka |

|---|---|---|

| Röntgeninspektion | Upptäck inre porositet | Minskar risken för dolda svaga zoner |

| Processövervakning | Stabilisera gjutningsparametrar | Förbättrar konsistensen |

| Dimensionell inspektion | Verifiera geometrisk noggrannhet | Stöder korrekt lastfördelning |

Strukturell prestanda under krock- och stötbelastningar

Säkerhetskrav för elfordon inkluderar motstånd mot stötar och krockbelastningar. Pressgjutna strukturella komponenter kan utformas för att absorbera och omfördela energi vid kollisioner. Den mekaniska styrkan som uppnås genom kontrollerad pressgjutning tillåter dessa komponenter att deformeras på förutsägbara sätt, vilket stöder energihanteringsstrategier i fordonskonstruktioner. Korrekt val av legeringar och strukturell design är avgörande för att uppnå denna balans.

Långsiktig mekanisk stabilitet i drift

Under livslängden för ett elfordon utsätts komponenter för mekanisk påfrestning, vibrationer och miljöfaktorer. Pressgjutna komponenter som är korrekt designade och tillverkade tenderar att bibehålla stabila mekaniska egenskaper över tiden. Konsekvent mikrostruktur och kontrollerade defektnivåer bidrar till förutsägbar prestanda, vilket minskar sannolikheten för oväntad hållfasthetsförsämring under långvarig användning.

Framtida trender inom EV-gjutning och hållfasthetsoptimering

Framsteg inom storskalig pressgjutning, ibland kallad integrerad eller megagjutning, påverkar hur mekanisk styrka hanteras i elfordon. Större gjutgods i ett stycke minskar antalet delar och skarvar, vilket kan förbättra den strukturella kontinuiteten. Fortsatt utveckling inom legeringsteknik, simuleringsverktyg och processkontroll förväntas ytterligare förfina förhållandet mellan pressgjutning och mekanisk styrka i framtida elfordonskonstruktioner.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.