Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merAluminiumlegering Auto Chassis Parts Die Casting

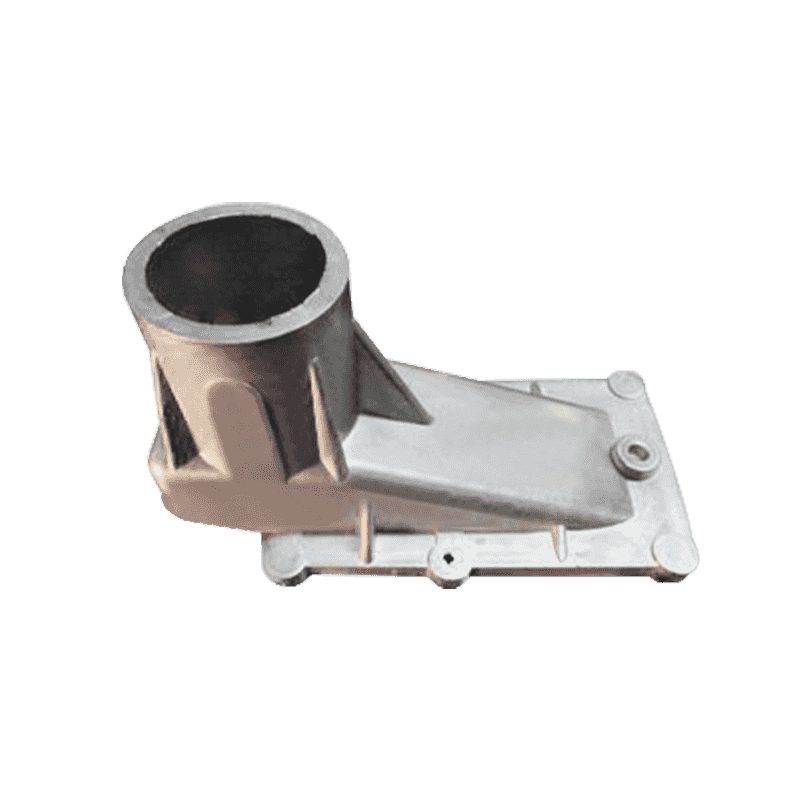

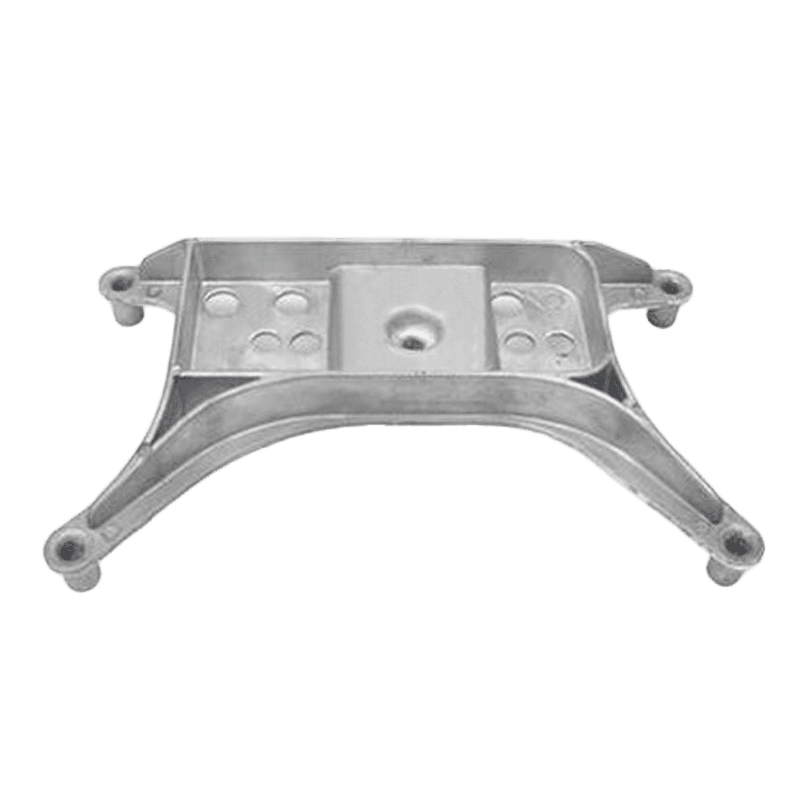

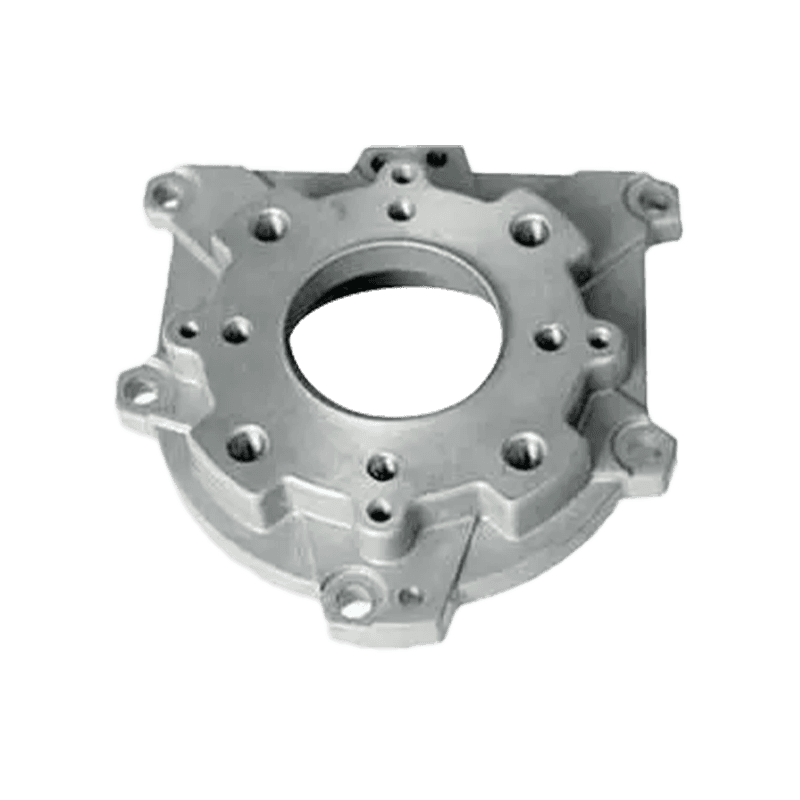

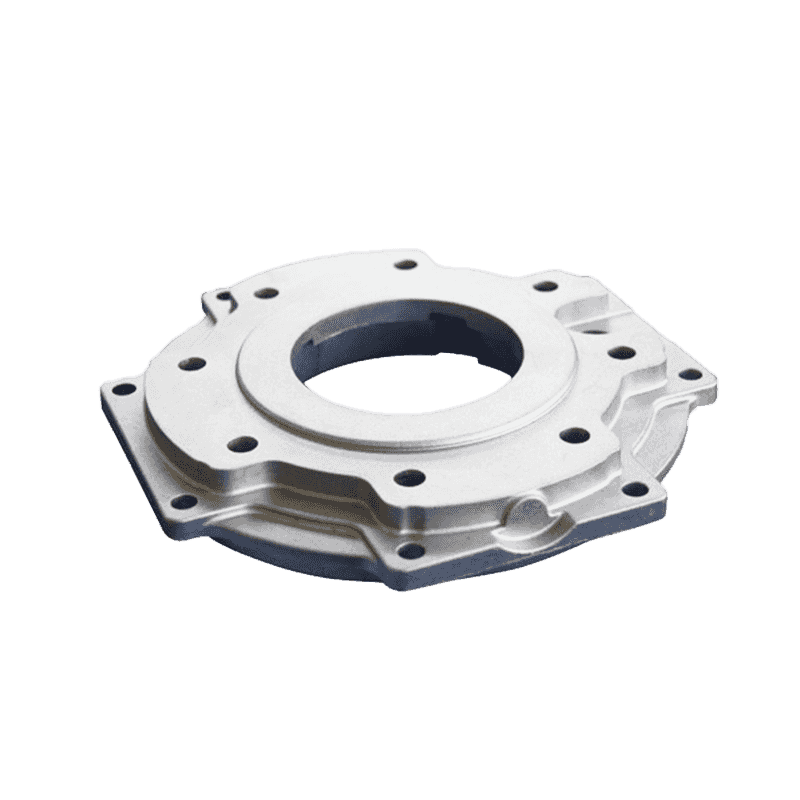

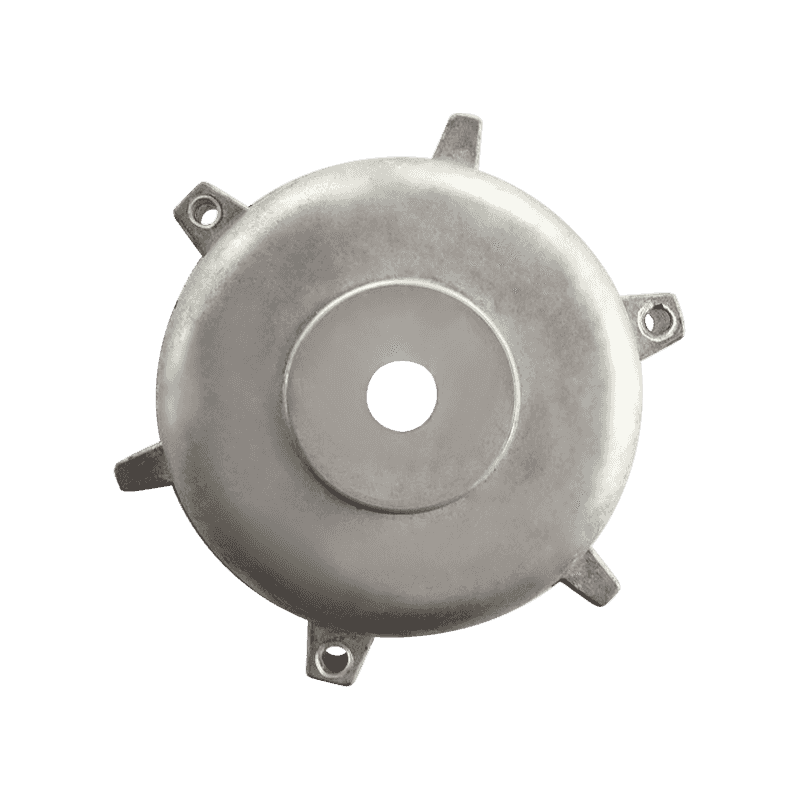

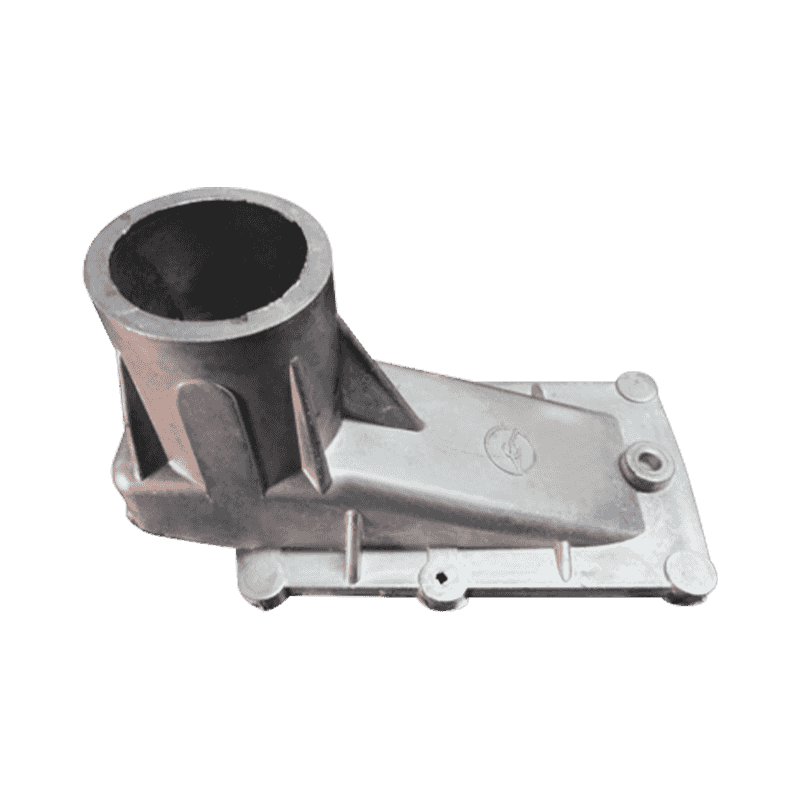

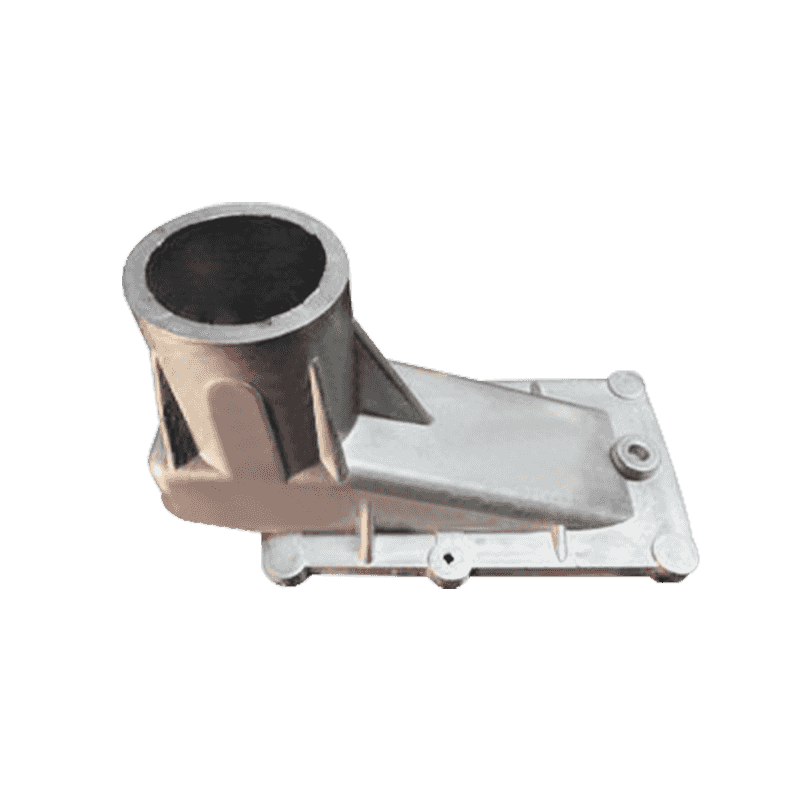

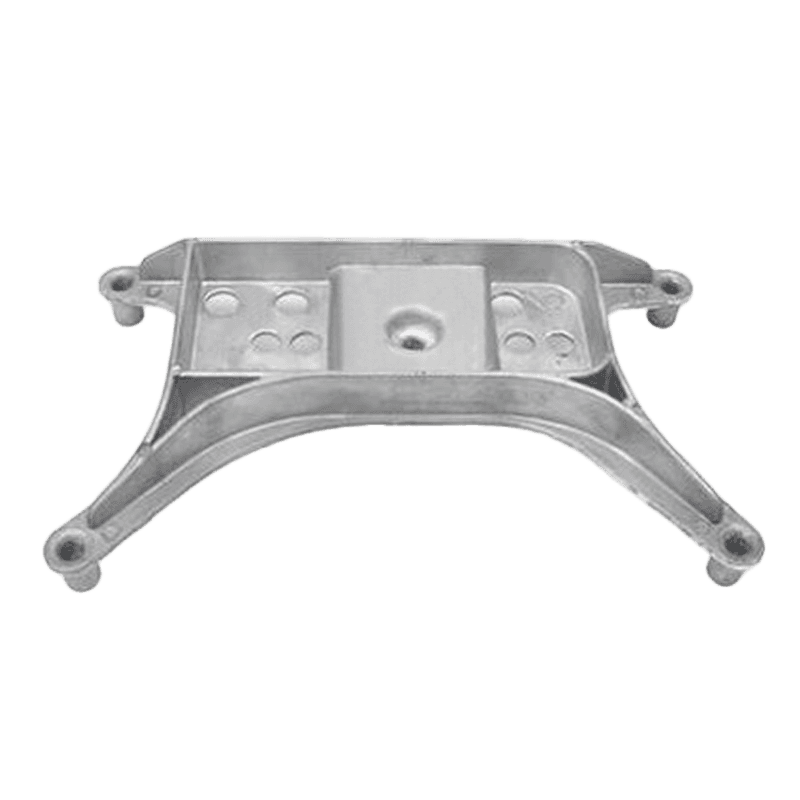

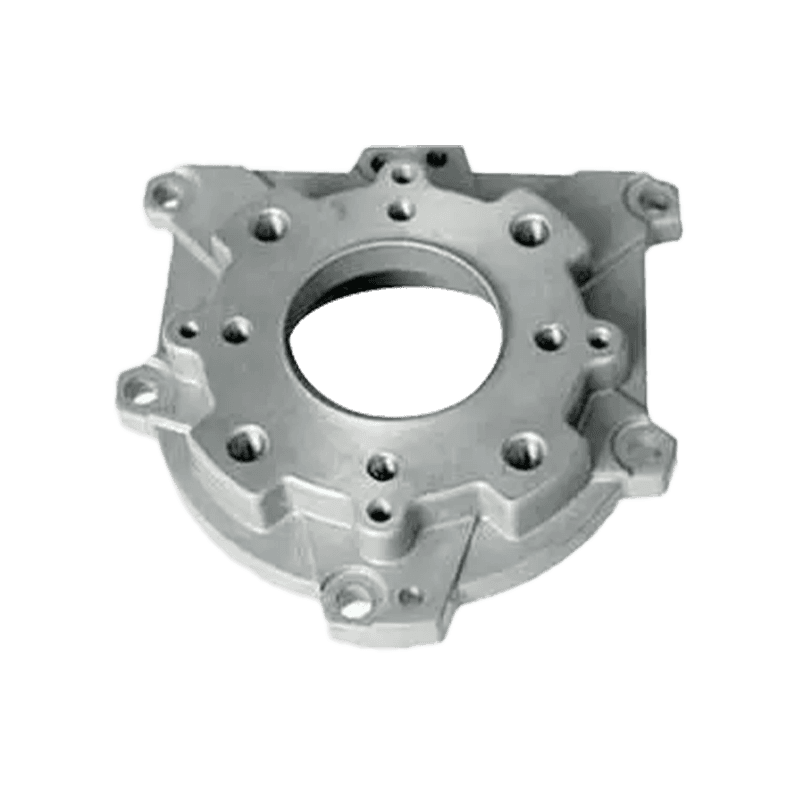

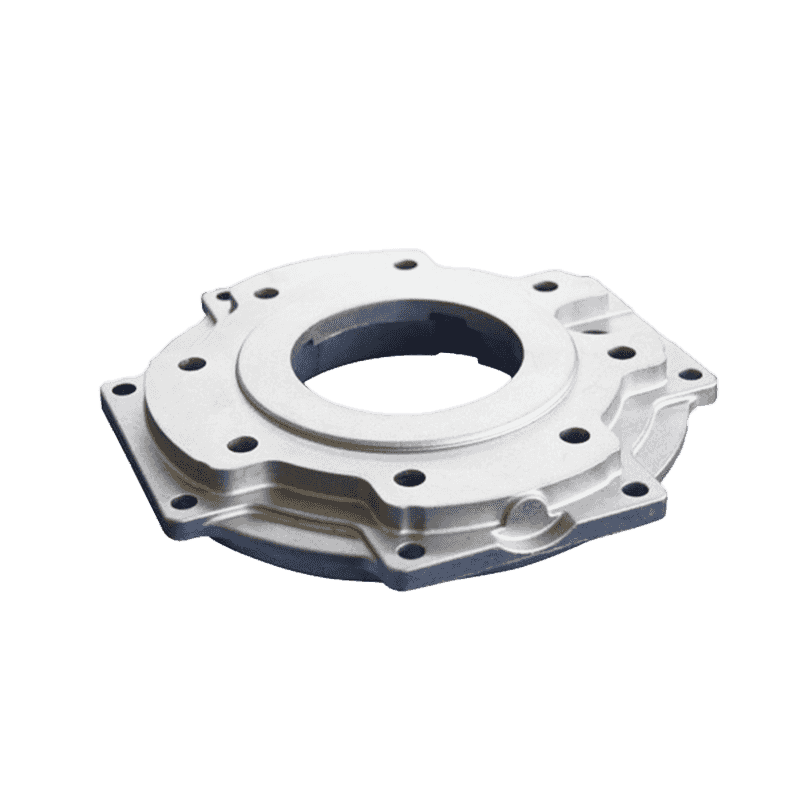

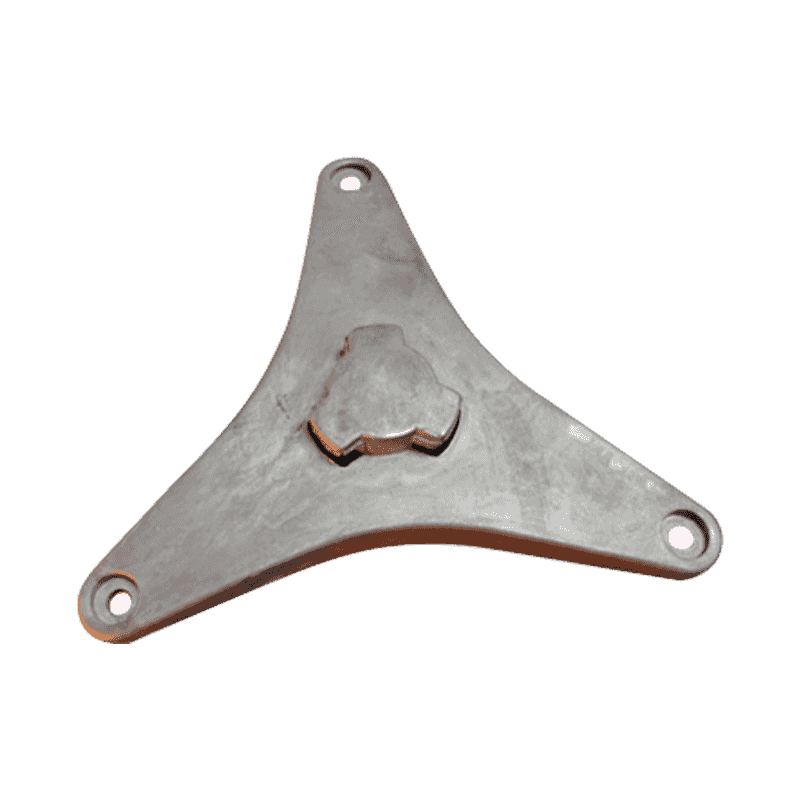

Aluminiumlegering Auto-chassidelar, som en lätt, höghållfast, korrosionsbeständig metallmaterial, har använts i stor utsträckning inom området biltillverkning. Med den kontinuerliga utvecklingen av bilindustrin blir kraven för bilchassiska delar högre och högre, särskilt när det gäller säkerhet, komfort och miljöskydd.

Aluminiumlegering har hög styrka och styvhet och tål stora belastningar och slagkrafter, vilket säkerställer stabiliteten och säkerheten för bilkörning. Jämfört med traditionellt stål har aluminiumlegering en lägre densitet, vilket i hög grad minskar vikten av bilchassdelar och därmed minskar energiförbrukningen och utsläppen. Detta hjälper inte bara till att förbättra bilens bränsleekonomi, utan minskar också föroreningar till miljön.

Aluminiumlegering har god korrosionsbeständighet och kan upprätthålla stabil prestanda i olika hårda miljöer. Detta är särskilt viktigt för bilchassiska delar eftersom de ofta utsätts för skadliga miljöer som fukt och saltspray. Korrosionsmotståndet hos aluminiumlegering kan effektivt förlänga livslängden för chassidelar, minska frekvensen av reparationer och ersättningar och minska underhållskostnaderna.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

Vilka är de viktigaste fördelarna med Aluminiumlegering Auto Chassis Parts Die Casting teknologi?

Aluminiumlegering har egenskaperna för lätt vikt, vilket är särskilt viktigt för bilens chassidelar. Lätta chassidelar kan inte bara minska fordonets totala vikt utan också förbättra bränsleeffektiviteten och minska utsläppen. Därför hjälper användningen av aluminiumlegering för att tillverka chassidelar att uppfylla allt stränga miljöregler och konsumenternas efterfrågan på energibesparande och miljövänliga bilar.

Aluminiumlegering har utmärkta mekaniska egenskaper och korrosionsbeständighet. Jämfört med traditionella stålmaterial presterar aluminiumlegering bättre i hög temperatur och fuktiga miljöer och är inte lätt att rostas, vilket är en viktig fördel för långsiktig användning och underhåll av bilchassdelar. Dessutom är styrkan och hårdheten hos aluminiumlegering också tillräckliga för att uppfylla kraven i fordonschassdelar, vilket säkerställer dess stabilitet och säkerhet under komplexa vägförhållanden.

Aluminiumlegering har stark bearbetbarhet och är lämplig för gjutning. Die casting-teknik kan uppnå produktion med hög precision och komplex formdelar, vilket säkerställer dimensionell noggrannhet och konsistens för varje chassivel. Detta är särskilt viktigt för montering och matchning i biltillverkning, vilket hjälper till att förbättra monteringskvaliteten och prestandan för hela fordonet. Dessutom kan Die Casting Technology också uppnå storskalig produktion, minska produktionskostnaderna och förbättra produktionseffektiviteten.

Aluminiumlegeringsmaterial har en hög återvinningshastighet. Aluminiumlegering kan återvinnas för att minska resursavfall och miljöföroreningar. Detta överensstämmer inte bara med begreppet hållbar utveckling, utan kan också minska produktionskostnaderna och förbättra företagens ekonomiska fördelar.

Hur säkerställer man kvaliteten och tillförlitligheten för gjutning av aluminiumlegeringsbilar?

Valet av råvaror är avgörande. Råvaror av högkvalitativ aluminiumlegering är grunden för att säkerställa kvaliteten på chassidelar. När du väljer aluminiumlegeringsmaterial måste deras kemiska sammansättning, renhet och prestationsindikatorer övervägas. Strikt materiella inspektions- och screeningprocesser kan effektivt förhindra att underlägsna material kommer in i produktionsprocessen och säkerställer produktkvalitet från källan.

Kontrollen av gjutningsprocessen är nyckeln. Parametrar som temperatur, tryck och hastighet i den gjutna processen kommer att ha en viktig inverkan på kvaliteten på slutprodukten. Därför behövs avancerad utrustning och processteknologi för att säkerställa att varje parameter ligger inom det optimala intervallet. Exempelvis kan rimlig kontroll av hälltemperaturen för aluminiumvätska och mögeltemperaturen minska porerna och krymphålen i gjutningarna och förbättra gjutningarna och styrkan hos gjutningarna. Samtidigt kan optimering av gjutningshastigheten och trycket minska deformation och sprickbildning av gjutningarna och förbättra dimensionens noggrannhet och ytkvalitet.

Mögeldesign och underhåll är också viktiga länkar för att säkerställa kvaliteten på gjutning. Mögelkonstruktion av hög kvalitet kan förbättra gjutningens gjutningseffekt och minska defekter och skrothastigheter. Regelbundet underhåll och underhåll av formen kan förlänga formens livslängd och säkerställa stabiliteten och konsistensen för varje gjutning.

I produktionsprocessen är strikt kvalitetskontroll och kontroll nödvändig. Modern inspektionsutrustning och medel, såsom röntgenbristdetektering, ultraljudsinspektion, mätning av tre-koordinat, etc., kan omfattande inspektera de interna defekterna, dimensionell noggrannhet och ytkvalitet på gjutningarna och snabbt upptäcka och korrigera problem. Dessutom kan det säkerställa att kvaliteten på varje produkt uppfyller standarderna och kraven att etablera ett ljudkvalitetshanteringssystem och implementera övervakning och inspelning av kvalitet.

Talentodling och teknisk träning är också nyckeln till att säkerställa kvaliteten och tillförlitligheten för gjutning av aluminiumlegeringskomponenter. Färdiga operatörer och professionella tekniska team kan snabbt upptäcka och lösa problem som uppstår i produktionsprocessen, förbättra produktionseffektiviteten och produktkvaliteten. Därför bör företag stärka den tekniska utbildnings- och kompetensförbättringen för anställda och ständigt förbättra den totala tekniska nivån och ledningsnivån.

Vad är den framtida utvecklingstrenden för gjutningsteknologi för aluminiumlegering av bilar?

Lätt kommer att fortsätta att vara i fokus för utvecklingen av aluminiumlegering av gjutningstekniken. När den globala energikrisen och miljöproblemen blir allt allvarligare, ägnar biltillverkarna mer uppmärksamhet på fordonens bränsleekonomi och miljöprestanda. Aluminiumlegering kommer att användas mer allmänt i bilchassikomponenter på grund av dess lätta vikt och hög styrka. I framtiden kommer kombinationen av lätta material och strukturell design ytterligare att förbättra fordonets prestanda och effektivitet och tillgodose de dubbla behoven hos konsumenter och förordningar.

Tillämpningen av avancerad tillverkningsteknik kommer att främja förbättringen av gjutningstekniken. Utvecklingen av intelligent tillverkning, digital produktion och automatiseringsteknologi kommer att förbättra produktionseffektiviteten och kvaliteten på aluminiumlegering av aluminiumlegering. Till exempel kan digital mögeldesign och tillverkningsteknologi förbättra formens noggrannhet och livslängd och minska defekter och skrothastigheter i produktionen. Tillämpningen av automatiserade produktionslinjer och robotteknologi kan realisera fullständiga automatiseringsverksamheter, minska påverkan av mänskliga faktorer på produktkvaliteten och förbättra produktionens konsistens och stabilitet.

Forskning och utveckling av nya material och nya processer kommer att ge tekniska genombrott. Med utvecklingen av materialvetenskap kommer nya högpresterande aluminiumlegeringsmaterial att fortsätta dyka upp. Dessa material har bättre prestanda när det gäller styrka, seghet, korrosionsbeständighet etc. och kan möta applikationsscenarier med högre efterfrågan. Samtidigt kommer främjande och tillämpning av avancerade gjutningsprocesser såsom vakuumgjutning, halvfast gjutning och högtrycksgjutning också att förbättra kvaliteten och prestandan för gjutningar och bredda applikationens räckvidd för aluminiumlegeringar i fordonskomponenter.

Miljöskydd och hållbar utveckling kommer att bli viktiga riktningar för teknisk utveckling. Framtida aluminiumlegering av gjutningstekniken kommer att ägna mer uppmärksamhet åt energibesparing, utsläppsminskning och återvinning av resurser. Genom att optimera produktionsprocesser och utrustning kan vi minska energiförbrukningen och avfallsutsläppen och uppnå grön tillverkning och ren produktion. Samtidigt kommer att stärka återvinningen av aluminiumlegeringsmaterial och bygga ett komplett cirkulärt ekonomiskt system bidra till att minska resursförbrukningen och miljömässigt belastning och främja en hållbar utveckling av branschen.

Samarbete och innovation kommer att vara viktiga krafter för att främja tekniska framsteg. Nära samarbete mellan biltillverkare, leverantörer av delar, vetenskapliga forskningsinstitutioner och universitet kommer att främja gemensam forskning och utveckling och tillämpning av teknik. Genom tekniska utbyten av tvärfält och samarbetsinnovation kan FoU och industrialiseringsprocessen för ny teknik påskyndas och den hållbara utvecklingen och framstegen för aluminiumlegering av gjutningsteknik kan marknadsföras.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.