Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merAluminium extrudering och bearbetning

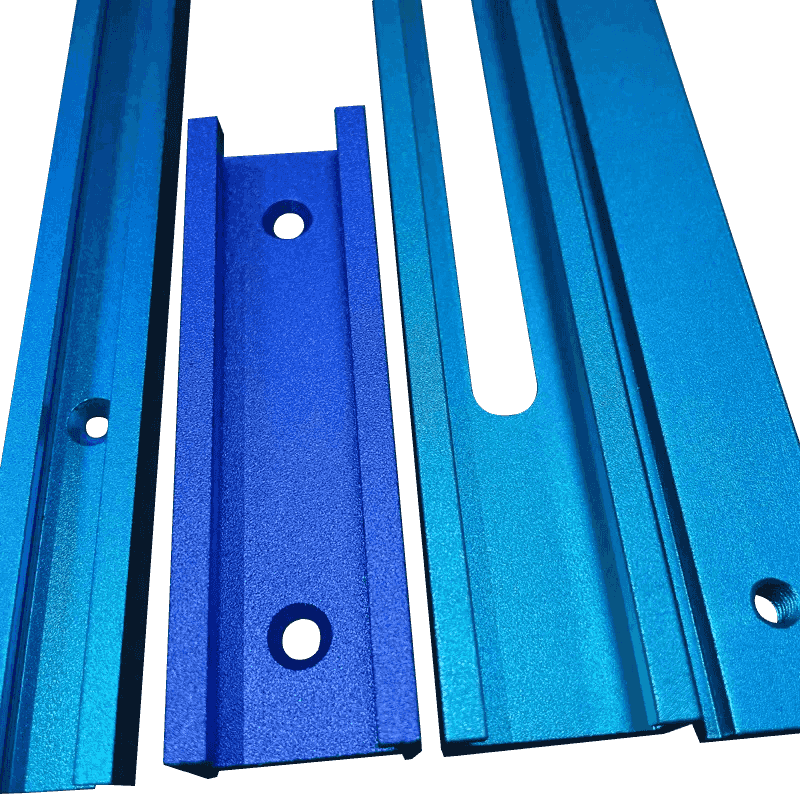

Aluminium extrudering och bearbetning är en vanlig metallbearbetningsprocess som används för att tillverka olika aluminiumprodukter. Aluminium extrudering hänvisar till högtrycks extrudering av aluminiummaterial i produkter med önskade former och storlekar genom en extruderingsmaskin. Aluminiumbearbetning avser skärning, borrning, stämpling, böjning och andra bearbetningsprocesser för extruderade aluminiumprodukter för att tillgodose kundernas specifika behov.

Aluminium extrudering och bearbetning har många fördelar som gör det till den föredragna processen i tillverkningsindustrin. För det första är aluminiummaterial lätta, höghållfast och god plasticitet, vilket gör att aluminiumprodukter har god bearbetbarhet medan de är lätta i vikt och hög i styrka. För det andra är aluminium extruderings- och bearbetningsprocessen relativt enkel, vilket kan uppnå storskalig produktion och förbättra produktionseffektiviteten. Dessutom har aluminium extrudering och bearbetning också god ytkvalitet och precision, vilket ger slutprodukten ett vackert och förfinat utseende.

Aluminium extrudering och bearbetning används allmänt inom olika områden, inklusive konstruktion, bilar, flyg-, elektronik, etc. I konstruktionsfältet kan aluminium extrudering och bearbetning användas för att tillverka dörr och fönsterramar, balkongens räcken, takstrukturer, etc. I bilfältet, aluminium extrudering och processer kan användas till tillverkning av automobiler, motordelar, etc. Bearbetning kan användas för att tillverka flygvingar, flygkroppsstrukturer, etc. Inom elektronikområdet kan aluminium extrudering och bearbetning användas för att tillverka elektroniska hus, radiatorer etc.

Aluminium extrudering och bearbetningsprodukter är olika, och aluminiumprodukter med olika former och storlekar kan anpassas efter kundens behov. Vanlig aluminium extrudering och bearbetningsprodukter inkluderar aluminiumprofiler, aluminiumrör, aluminiumplattor, aluminiumprofilkomponenter, etc. Dessa produkter har god styrka och korrosionsbeständighet och kan användas i olika applikationsscenarier.

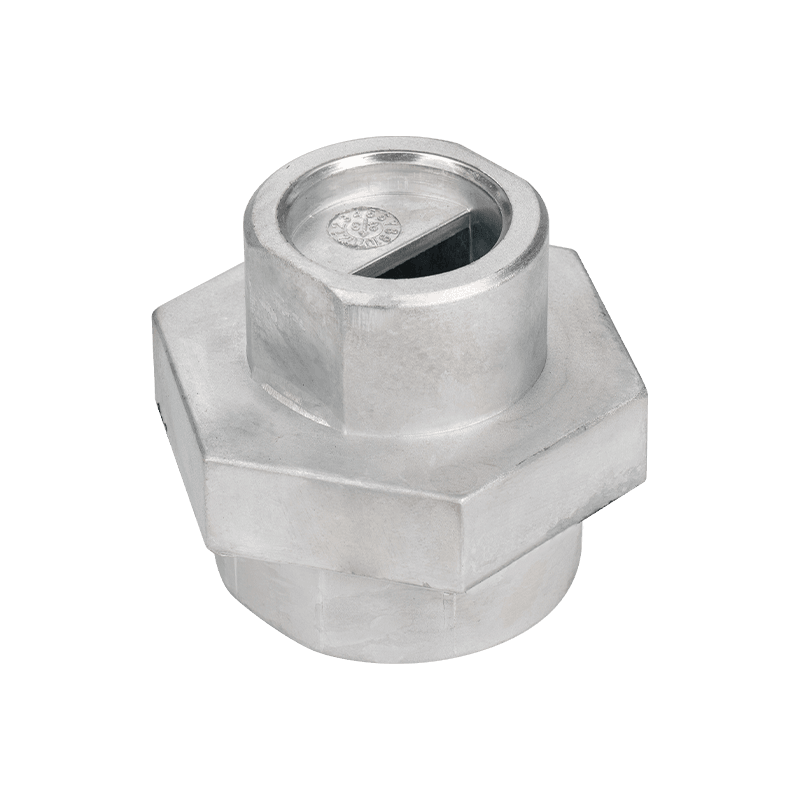

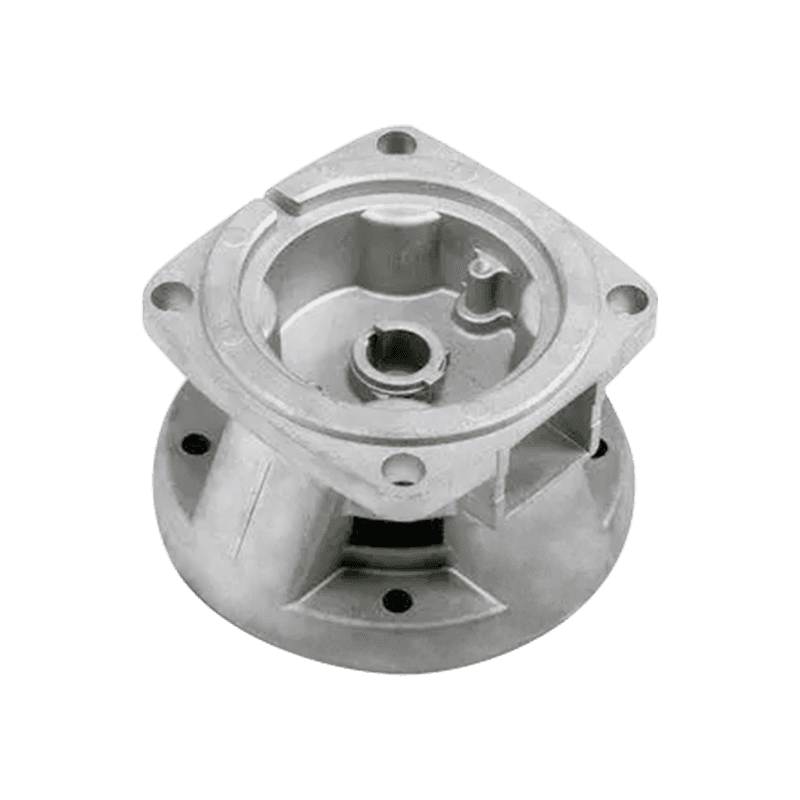

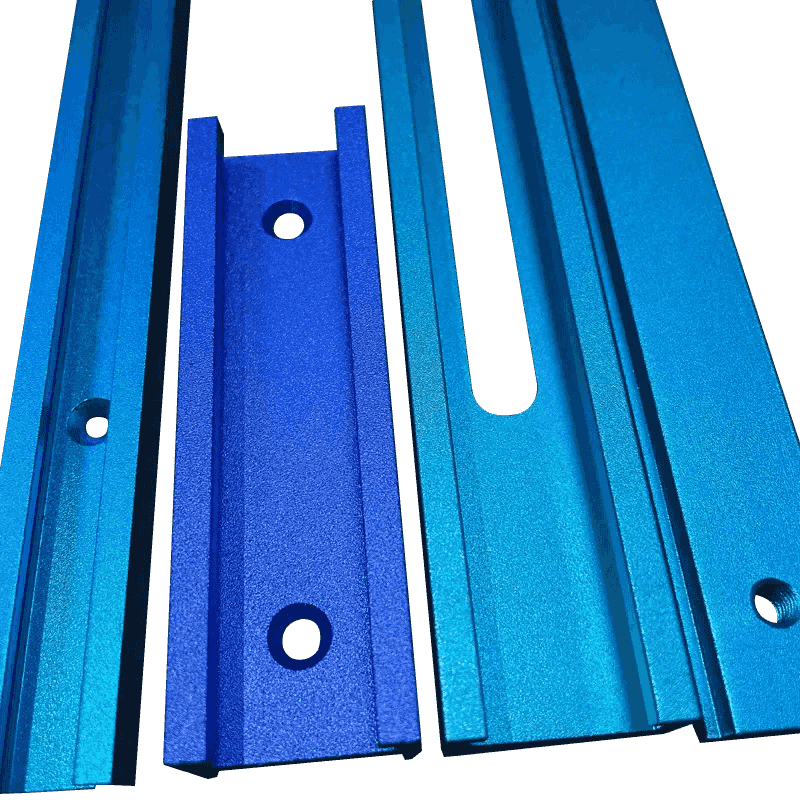

Aluminiumprofil Elektroniska beslag/ aluminiumbelysningsbeslag

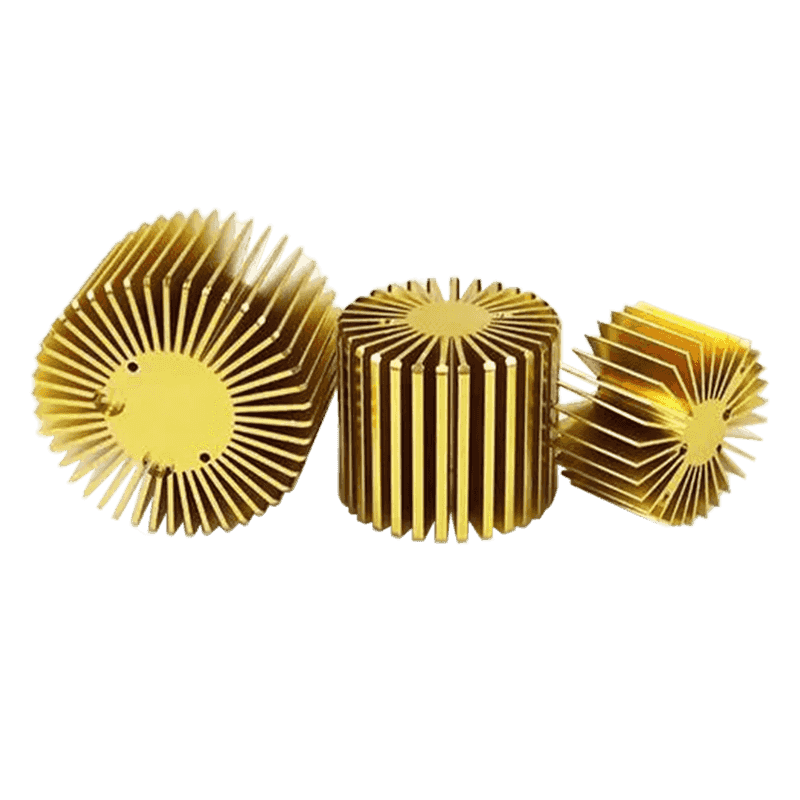

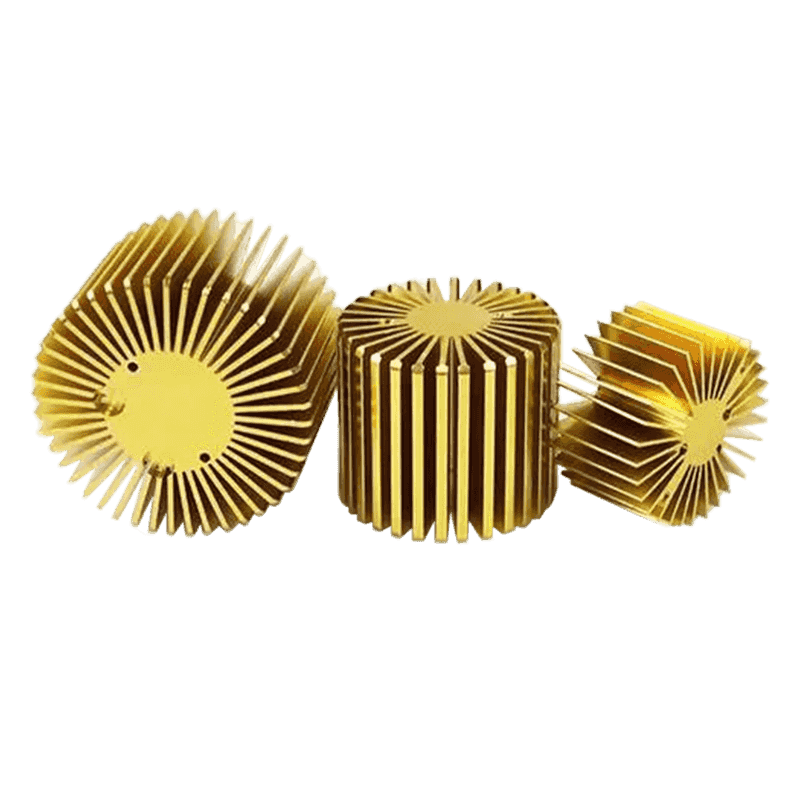

Aluminiumprofil värmeavledningsbeslag

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

Förstå aluminium extruderingsteknik: Precision i produktion

Applikationer inom arkitektur och konstruktion: främja design och strukturell integritet

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.