Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs mer

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

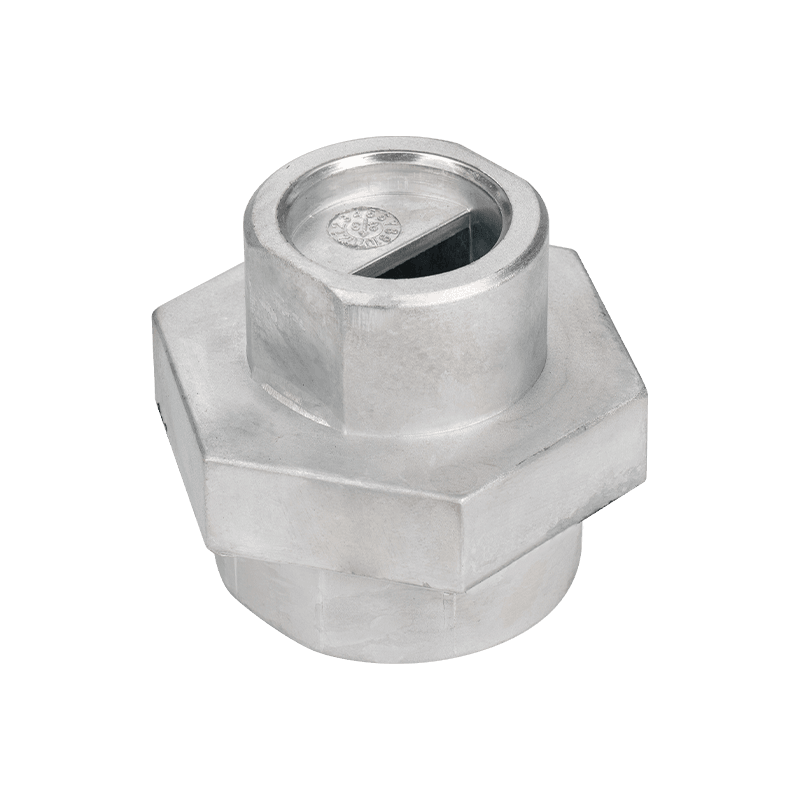

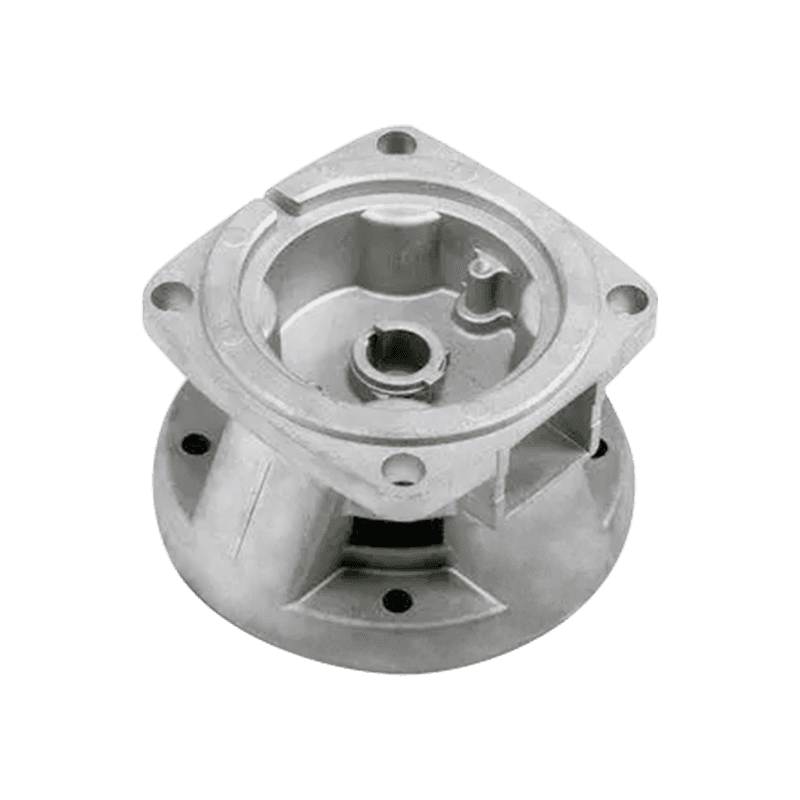

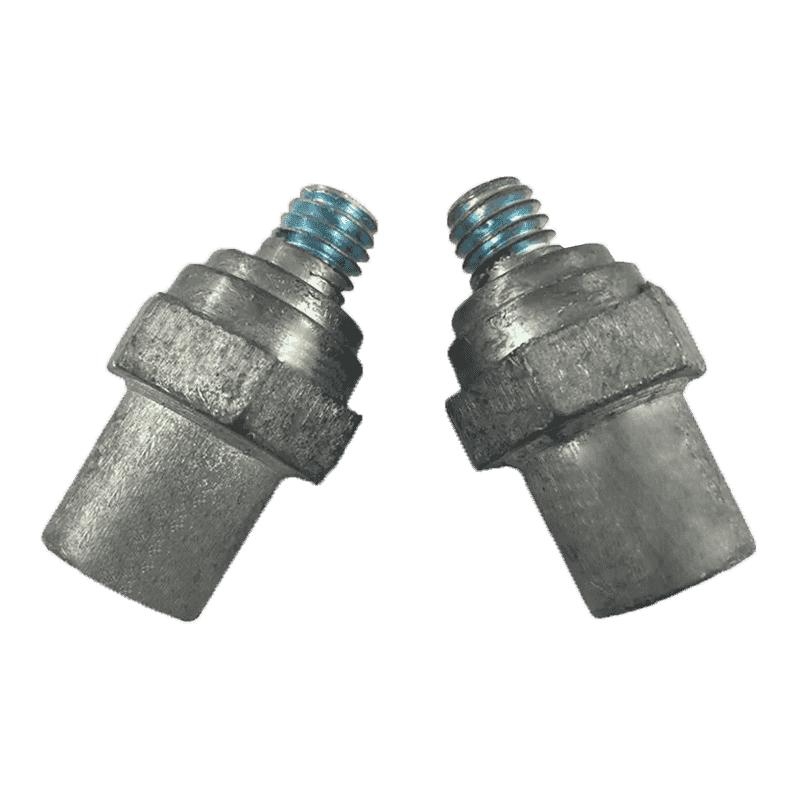

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

Vilka är applikationerna och tekniska utmaningarna för Battery Die Casting -tillbehör inom området för nya energibatterier?

Som en viktig del av batterisystemet, Batteri gjutningstillbehör Spelar en nyckelroll inom området för nya energibatterier. Dess applikationer och tekniska utmaningar påverkar direkt prestandan, säkerheten och tillförlitligheten för nya energibatterier. Batteri -gjutningstillbehör har ett brett utbud av applikationer i nya energibatterier, som täcker flera fält som elektriska fordon, energilagringssystem och utrustning för förnybar energi. Dessa applikationer har mycket höga prestandakrav för batteritillbehör. I elektriska fordon krävs till exempel tillbehör för att ha utmärkt värmeledningsförmåga, hög temperaturmotstånd och mekanisk styrka för att säkerställa en säker drift och långvarig stabilitet i batterisystemet.

En av de viktigaste tekniska utmaningarna som Battery Die Casting -tillbehör inom området för nya energibatterier är materialval och stresshantering. Nya energibatterier fungerar vanligtvis under högspänning och höga strömförhållanden, så materialen för batteritillbehör måste ha god elektrisk konduktivitet och korrosionsbeständighet, och samtidigt kunna effektivt hantera termiska och mekaniska spänningar i batterisystemet för att undvika trötthet och skador orsakade av spänningskoncentration.

När det gäller teknisk innovation måste batteriets gjutningstillbehör kontinuerligt optimera och förbättra sin design och tillverkningsprocesser för att anpassa sig till den snabba utvecklingen och förändringarna i ny energibatteriteknologi. Till exempel, som svar på de lätta och tätningskraven för batteritillbehör i litiumjonbatterisystem, måste vi utforska nya materiallegeringar, bearbetningstekniker och ytbeläggningsteknologier för att förbättra produktprestanda och tillförlitlighet.

Tillämpningen av batteriets gjutningstillbehör inom området för nya energibatterier innebär också förbättringar i energitäthet och cykellivslängd. Med populariteten för elektriska fordon och energilagringssystem blir energitätheten och kraven på livslängd för batterisystem högre och högre, vilket kräver batteritillbehör för att effektivt minska energiförlusten och öka batteriets livslängd, vilket minskar de totala kostnaderna och förbättrar hållbarheten.

Hur kan jag balansera produktprestanda krav och kostnadseffektivitet i utformnings- och tillverkningsprocessen för batteri-gjutningstillbehör.

Som professionell Batteri gjutningstillbehör Tillverkare, balansering av produktprestanda och kostnadseffektivitet är en viktig fråga som vi måste kontinuerligt optimera och utforska under design- och tillverkningsprocessen. Som en oundgänglig del av batterekomponenterna påverkar design- och tillverkningskvaliteten på batteri -gjutningstillbehör direkt prestanda, hållbarhet och marknadskonkurrens för batteriprodukter. Här är våra strategier och metoder för att balansera prestanda och kostnad:

Under designfasen arbetar vi nära med kunder för att välja de mest lämpliga materialen, såsom aluminiumlegering eller zinklegering, enligt de specifika applikationsscenarier och funktionella krav för batteritillbehör. Valet av material tar inte bara hänsyn till dess mekaniska egenskaper och korrosionsmotstånd, utan tar också hänsyn till kostnadseffektivitet och hållbarhet. Genom att analysera och jämföra egenskaperna hos olika material kan vi kontrollera tillverkningskostnaderna samtidigt som de uppfyller produktprestanda för att säkerställa att produkterna har god kostnadseffektivitet.

Die -gjutning är en av kärnteknologierna för tillverkning av batteri -gjutningstillbehör. Vi säkerställer att produkterna kan uppfylla de exakta storleken och komplexa formkraven genom exakt formkonstruktion och effektiv injektionsprocess. Optimering av processparametrar såsom smälttemperatur, injektionstryck och kylningshastighet förbättrar inte bara produktionseffektiviteten, utan minskar också energiförbrukning och skrothastighet, vilket minskar tillverkningskostnaderna.

Under produktdesignfasen använder vi avancerad CAD/CAM -teknik och simuleringsprogramvara för mögeldesign och processoptimering. Genom simuleringsanalys kan vi förutsäga och optimera produktens fyllningssituation och materiella flytande under gjutningsprocessen, undvika defekter och förbättra produktkonsistensen. Dessa tekniska medel förbättrar inte bara produkternas kvalitet och tillförlitlighet, utan kontrollerar också produktionskostnaderna effektivt och ger kunderna högpresterande och prisvärda batteri-gjutningstillbehörslösningar.

Slutligen implementerar vi ett strikt kvalitetshanteringssystem och kontinuerlig förbättringsprocess. Strikt kvalitetskontroll och kontroll utförs i varje produktionssteg för att säkerställa att varje batteri som gjutningstillbehör uppfyller kundens tekniska krav och standarder. Genom kontinuerlig förbättring och teknisk innovation optimerar vi kontinuerligt produktdesign och tillverkningsprocesser för att förbättra prestandan och marknadens efterfrågan på högkvalitativa batteri-gjutningsutrustning.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.