Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merBatterianslutning Die Casting Parts

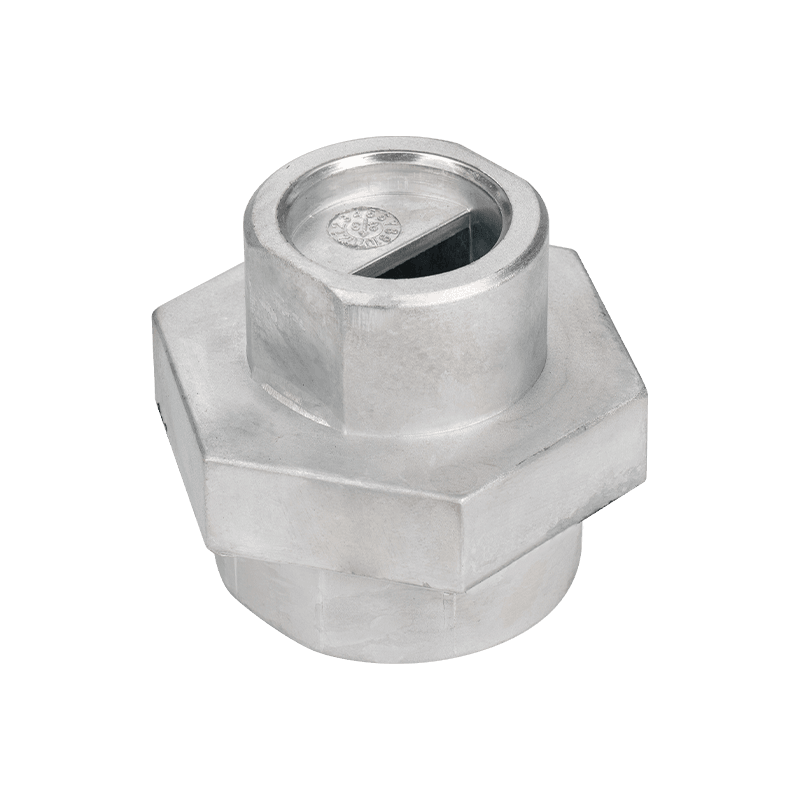

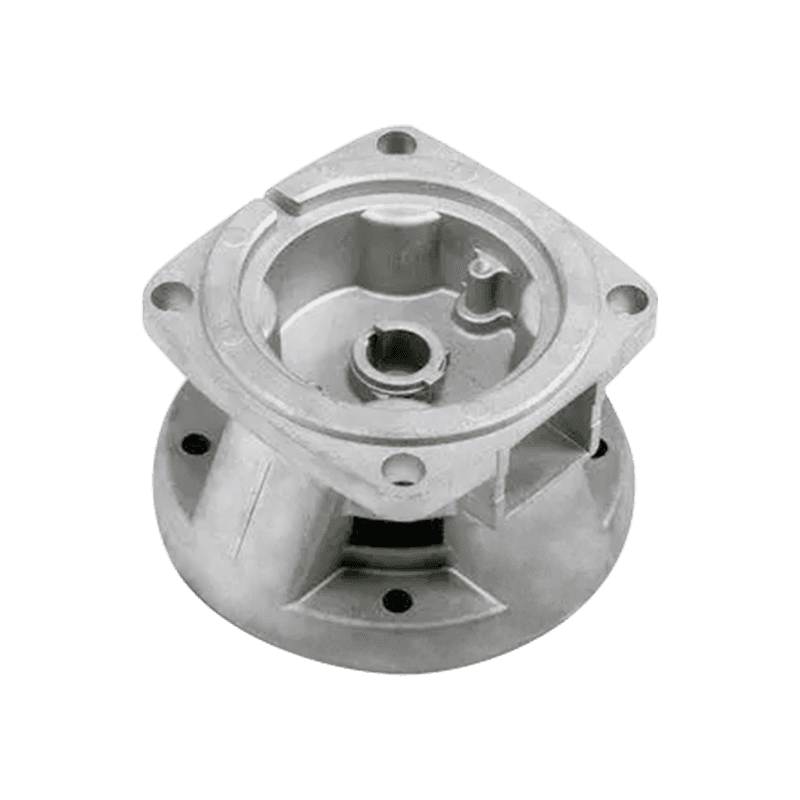

Batterianslutningsdelar är tillbehör som specifikt används för att ansluta batterier. I batterisystem spelar de en viktig roll för att säkerställa den normala drift och effektiva prestanda för batterier. Batterianslutningstillbehör är vanligtvis tillverkade av högkvalitativa metallmaterial såsom koppar, aluminium eller nickel. Dessa material har god konduktivitet och korrosionsmotstånd, kan effektivt överföra ström och skydda batterier från skador av den yttre miljön.

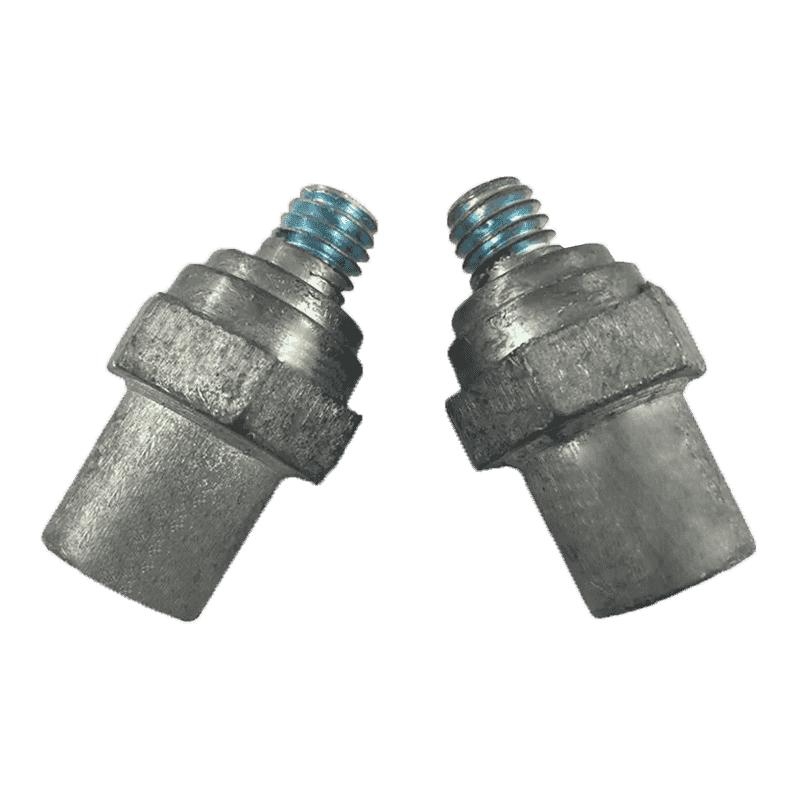

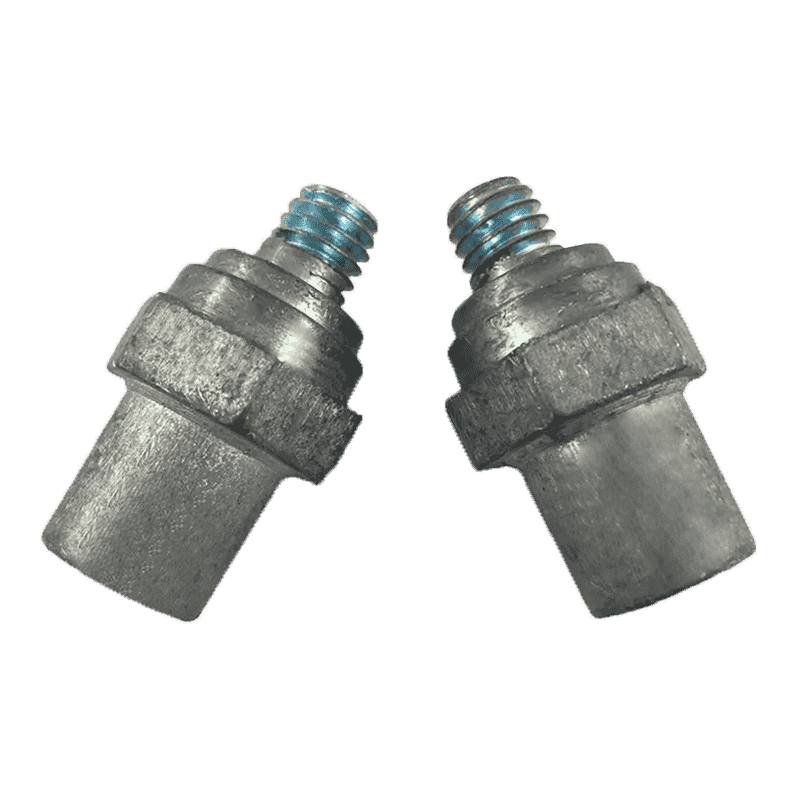

Batterianslutningstillbehör inkluderar en mängd olika komponenter, till exempel att ansluta bitar, anslutningsledningar, kontakter och terminaler. Anslutande bitar är metallbitar som används för att ansluta de positiva och negativa polerna i batterier. De har vanligtvis en krökt form som kan kontakta batteriets polaritet och ge stabil strömöverföring. Anslutande ledningar är ledande ledningar som används för att ansluta batterier till andra elektroniska enheter eller system. Anslutande ledningar är vanligtvis tillverkade av högkvalitativa koppartrådar med god konduktivitet och hållbarhet. Kontakter är gränssnitt som används för att ansluta batterier och andra enheter. De kan säkerställa tillförlitliga elektriska anslutningar och bekväm installation. Terminaler är metallproppar eller uttag som används för att ansluta batterier och andra enheter. De har vanligtvis specifika former och storlekar för att säkerställa korrekt anslutning och säkerhet.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

I konstruktions- och tillverkningsprocessen för batterianslutning dör av gjutdelar, hur man kan säkerställa att produktens konduktivitet och mekaniska styrka är i bästa tillstånd samtidigt?

Som en professionell tillverkare av Batterianslutning Die Casting Parts , att säkerställa att produktens konduktivitet och mekaniska styrka är i bästa tillstånd samtidigt är ett av kärnmålen i vår design och tillverkningsprocess. Konduktivitet och mekanisk styrka är två viktiga prestandaindikatorer för batterislutningsdelar, som direkt påverkar batterisystemets effektivitet och tillförlitlighet.

När det gäller materialval prioriterar vi legeringsmaterial med hög konduktivitet och mekanisk styrka. Aluminiumlegering och kopparlegering är vanliga val. Aluminiumlegering har god konduktivitet och lätta fördelar, medan kopparlegering har högre konduktivitet och mekanisk styrka. Beroende på behoven hos specifika applikationer kommer vi att välja olika legeringsformler för att hitta den bästa balansen mellan konduktivitet och styrka.

Vi utnyttjar datorstödd design (CAD) och datorstödd teknik (CAE) -teknologier i designstadiet för att optimera geometri och strukturen för batterislutningsdelar genom simuleringsanalys. Genom ändlig elementanalys (FEA) kan vi förutsäga prestandan hos material under stress och ström, för att optimera designen, minska motståndet och förbättra styrkan. Till exempel kan vi justera tvärsnittsområdet och formen på anslutningsdelarna för att säkerställa den kortaste strömvägen och det lägsta motståndet, samtidigt som strukturen ökar styrkan och styvheten.

När det gäller tillverkningsprocessen använder vi högprecision av gjutningsteknik för att säkerställa produktkonsistens och precision. Die-casting-processen kan producera delar med komplexa former och exakta detaljer, vilket är viktigt för konduktiviteten och mekaniska styrkan hos batterianslutningsdelar. Vi kontrollerar gjutningsparametrar såsom smälttemperatur, injektionshastighet och kylningshastighet för att minska genereringen av porer och inre stress, säkerställa gjutningens densitet och därmed förbättra dess konduktivitet och styrka.

Efter att gjutning är klar genomför vi strikt kvalitetskontroll och kontroll. Varje parti produkter testas för motstånd och mekaniska egenskaper för att säkerställa att dess konduktivitet och mekaniska styrka uppfyller designstandarderna och kundkraven. Genom optisk mikroskopi och röntgendetektering kan vi undersöka gjutningens inre struktur och hitta och eliminera defekter som kan påverka prestanda, såsom porer, inneslutningar och sprickor.

Vilka tekniska utmaningar står tillämpningen av batterianslutning att gjutningsdelar i elektriska batterisystem möter?

I elektriska batterisystem, Batterianslutning Die Casting Parts Spela en viktig roll. Dessa delar är inte bara ansvariga för den elektriska anslutningen mellan batterifattor, utan måste också upprätthålla hög prestanda och tillförlitlighet i hårda arbetsmiljöer. Emellertid har batterisystem med elektriska fordon extremt höga krav för anslutningsdelar, vilket ger en serie tekniska utmaningar. Här är våra strategier och lösningar för hur man möter dessa utmaningar som professionell tillverkare:

Electric Vehicle Battery Systems måste arbeta under höga ström- och högspänningsförhållanden, så ledningsförmågan och värmemotståndet för batterianslutningsdelar måste vara mycket överlägsna. Materialval är nyckeln till att lösa denna utmaning. Vi använder mycket ledande material som kopparlegeringar och optimerar designen samtidigt för att säkerställa enhetlig strömtäthetsfördelning och minska risken för lokal överhettning. Genom exakta beräkningar och simuleringsanalys kan vi utforma anslutningsdelar som både kan utföra ström effektivt och motstå höga temperaturer.

Electric Vehicle Battery Systems Erfaren Ofta laddning och urladdningscykler och allvarliga mekaniska vibrationer under drift, vilket ställer höga krav på den mekaniska styrkan och trötthetsmotståndet hos anslutningsdelar. För att ta itu med denna utmaning använder vi Finite Element Analys (FEA) -teknologi i designstadiet för att utföra en detaljerad analys av spänningsfördelningen för delarna och förbättra trötthetsresistensen för delarna genom att optimera strukturell design, till exempel att lägga till förstyvningar och justera geometrien. Dessutom väljer vi legeringsmaterial med hög hållfasthet och trötthetsresistens och ser till att gjutningen är tät och defektfri inuti genom att strikt kontrollerar gjutningsprocessparametrar såsom mögeltemperatur, injektionstryck och kylningshastighet och därmed förbättrar dess mekaniska styrka och tillförlitlighet.

Korrosionsmotstånd är en annan viktig utmaning. I batterisystem med elektriska fordon utsätts ofta anslutningskomponenter för elektrolyter och fuktiga miljöer, så de måste ha utmärkt korrosionsbeständighet. Vi förbättrar korrosionsmotståndet hos komponenter genom ytbehandlingsteknologier såsom elektroplätering, anodisering och beläggning. Dessa ytbehandlingar kan inte bara bilda ett skyddande skikt för att förhindra erosion med frätande media, utan också förbättra komponenternas elektriska kontaktprestanda och säkerställa långsiktig stabil drift.

När det gäller tillverkningsprocessen är hög precision och konsistens grunden för att säkerställa komponentprestanda. Vi använder avancerad utrustning och teknik för att säkerställa dimensionell noggrannhet och formkonsistens för varje komponent. Genom automatiserade produktionslinjer och strikta kvalitetskontrollprocesser, inklusive online -testning och fullständig inspektion, ser vi till att varje batterianslutning dör av gjutning som skickas uppfyller designstandarder och kundkrav.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.