Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merMekanisk balansering av gjutdelar

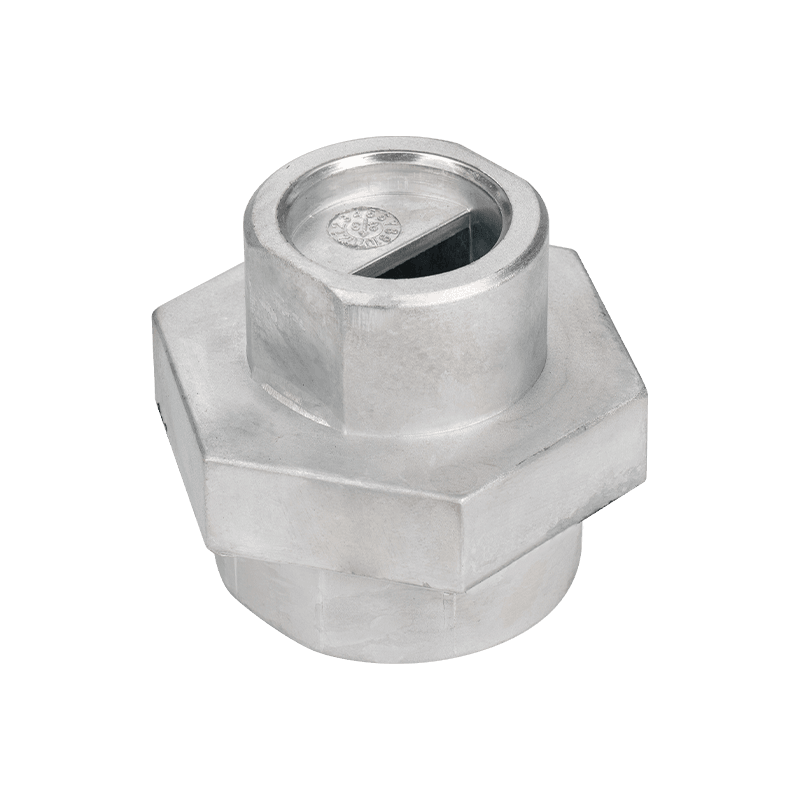

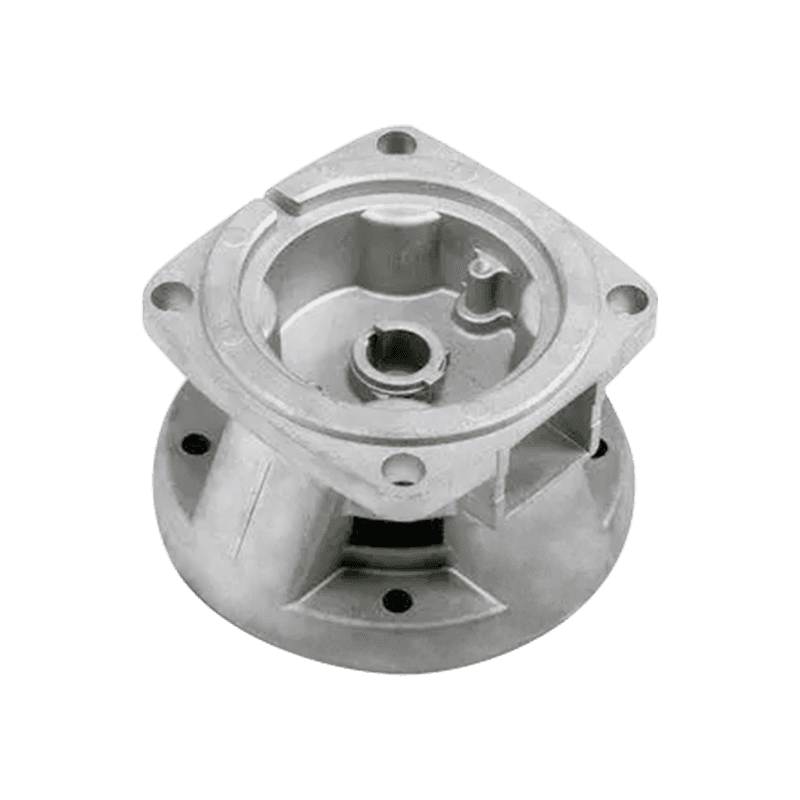

Mekaniska balansdelar spelar en viktig roll i mekanisk utrustning, vilket ger den erforderliga balansen och stabiliteten. De används allmänt i flera branscher, inklusive industriell tillverkning, flyg-, fordon och energi.

Huvudfunktionen för mekaniska balanseringsdelar är att eliminera obalanser i roterande eller vibrerande utrustning för att säkerställa den normala driften av utrustningen. Obalans kan orsaka vibrationer, buller och till och med skador eller olyckor på utrustningen. Mekaniska balanseringstillbehör upprätthåller balansen i utrustningen under drift genom att lägga till eller justera vikter. Dessa tillbehör är vanligtvis tillverkade av metallmaterial som järn, stål och aluminium för att säkerställa att de har tillräcklig styrka och hållbarhet.

När du väljer och installerar mekaniska balanseringstillbehör måste du vara mycket försiktig. Olika typer av utrustning kräver olika typer av balanseringstillbehör för att säkerställa bästa balanseringseffekt. När du väljer tillbehör måste du överväga faktorer som utrustningens rotationshastighet, belastning och vibrationsfrekvens. Dessutom är korrekt installation också en nyckelfaktor för att säkerställa att balanseringstillbehören spelar en effektiv roll. Felaktig installation kan leda till att tillbehören blir lös eller instabil, vilket i sin tur påverkar utrustningseffekten.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

Hur kontrollerar jag väggtjockleken för mekanisk balansering av gjutningsdelar exakt för att uppnå bästa dynamiska balanseringseffekt?

I tillverkningsprocessen för Mekanisk balansering av gjutdelar Kontrollera gjutningens väggtjocklek exakt är ett av de viktigaste stegen för att säkerställa den dynamiska balanseringseffekten. Ojämnheten i väggtjockleken kommer direkt att leda till förskjutningen av massans centrum, vilket kommer att påverka balansprestanda under rotation eller rörelse. För att uppnå den bästa dynamiska balanseringseffekten måste tillverkarna vidta en serie exakta åtgärder.

I designstadiet bör avancerad CAD/CAE -programvara användas för 3D -modellering och simuleringsanalys. Genom att simulera spänningsfördelning, deformation och mitten av masspositionen under olika väggtjocklekar kan det optimala designschemat för väggtjocklek bestämmas. Denna process kräver att designers har djup mekanisk kunskap och rik praktisk erfarenhet och kan exakt förutsäga och optimera gjutningens strukturella prestanda.

I formkonstruktionssteget måste formen göras noggrant enligt resultaten av väggtjocklekens design. Formens noggrannhet påverkar direkt gjutningens enhetlighet. Därför krävs högprecisionsbehandlingsutrustning och avancerad detekteringsteknik i mögelprocessen för att säkerställa att parametrarna såsom mögelkavitetsstorlek och ytråhet uppfyller designkraven.

Under produktionsprocessen för gjutning måste parametrarna för gjutningsprocesser, såsom hällningstemperatur, tryck, hastighet och kylningstid, också strikt kontrolleras. Dessa parametrar har en betydande inverkan på stelningsprocessen, organisationsstrukturen och väggtjockleken enhetlighet i gjutningen. Genom upprepade försök och optimering har den bästa kombinationen av processparametrar visat sig uppnå exakt kontroll av väggtjockleken på gjutningen.

Vilka speciella mönster eller material behövs för mekanisk balansering av gjutdelar för att förbättra deras hållbarhet och stabilitet?

När du hanterar höghastighets rotationsapplikationsscenarier, Mekanisk balansering av gjutdelar möter extremt höga arbetsbelastningar och hårda arbetsmiljöer. För att säkerställa dess hållbarhet och stabilitet måste tillverkarna anta en serie specialdesign eller material för att förbättra gjutningens prestanda.

När det gäller design måste gjutningens strukturella styrka och styvhet övervägas fullt ut. Genom att optimera den strukturella konstruktionen, såsom att använda förstärkande revben och ändra tvärsnittsformen, kan gjutningens deformation och bärande kapacitet för gjutningen förbättras. Samtidigt måste mitten av masspositionen för gjutningen beräknas exakt och justeras för att säkerställa att den kan upprätthålla dynamisk balans under höghastighetsrotation.

När det gäller materialval bör material med hög styrka, hög slitstyrka och hög trötthetsmotstånd väljas. Till exempel kan vissa speciella legeringsstål, rostfria stål eller högtemperaturlegeringar etc. upprätthålla stabila prestanda under hårda miljöer som hög temperatur, högt tryck och hög hastighet. Dessutom kan kompositmaterial eller beläggningsteknik övervägas för att ytterligare förbättra ythårdheten och slitmotståndet hos gjutningarna.

Förutom design och materialval är optimering av tillverkningsprocesser också ett viktigt sätt att förbättra gjutningens hållbarhet och stabilitet. Genom att anta avancerad gjutningsteknik, värmebehandlingsprocesser och ytbehandlingsteknologier (såsom skjutning, förgasning och släckning, etc.) kan organisationsstrukturen för gjutningar, mekaniska egenskaper och ytkvaliteten på material förbättras avsevärt. Dessa åtgärder hjälper till att minska vibrationer, buller och slitage av gjutningar under höghastighetsrotation och därmed förlänga deras livslängd och stabilitet.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.