Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merMekanisk vikt som får gjutdelar

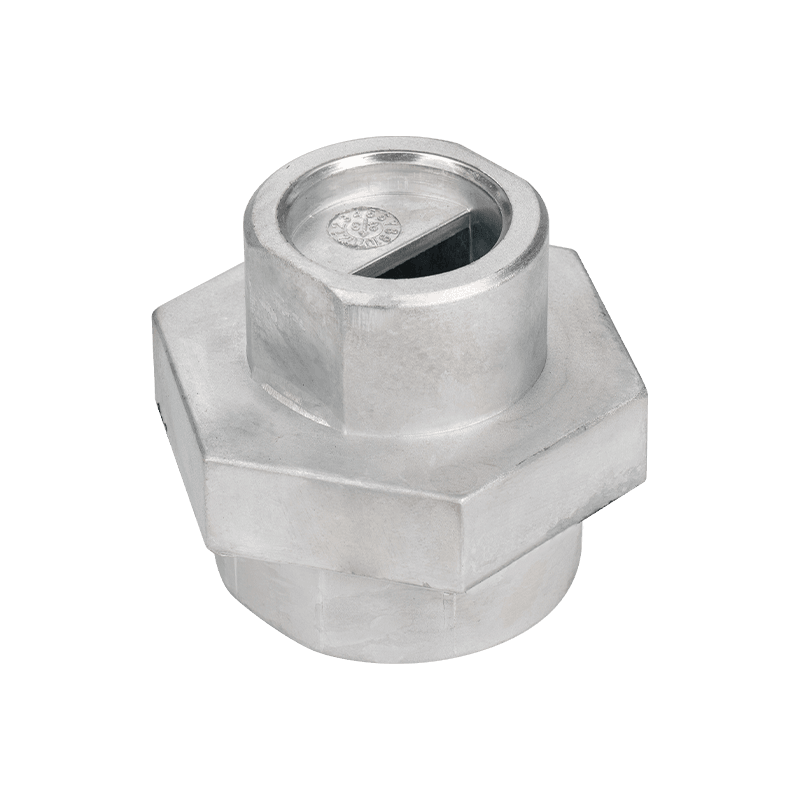

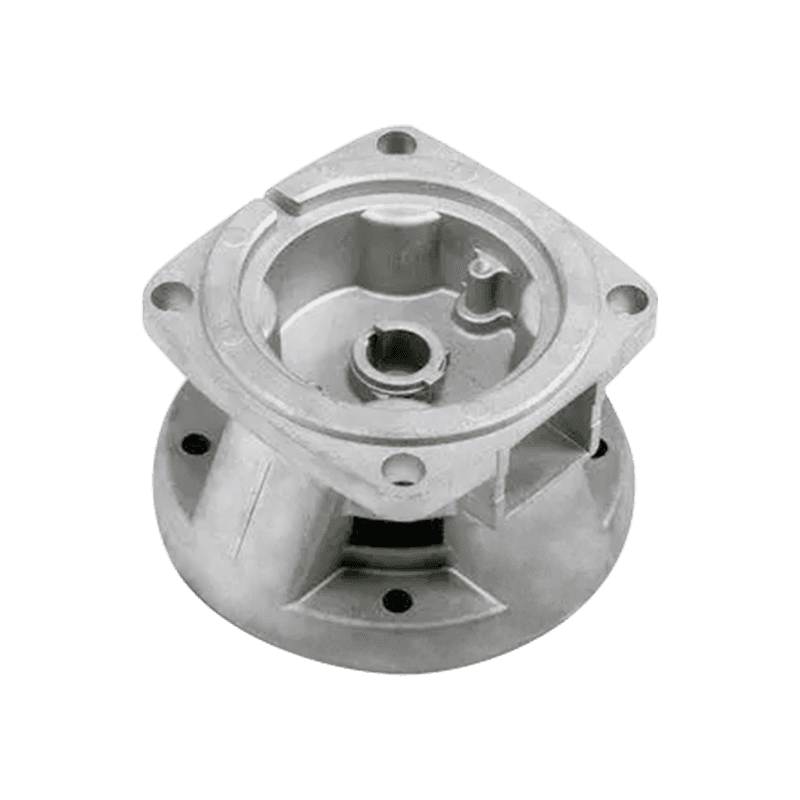

Mekanisk vikt Viktdelar är tillbehör som specifikt används för att öka vikten av mekanisk utrustning. De är vanligtvis tillverkade av högdensitetsmaterial som bly, volfram eller järn för att ge ytterligare massa och stabilitet. Dessa delar används allmänt inom områdena bilar, flyg-, konstruktion och industriutrustning.

Huvudfunktionen för mekanisk vikt som får delar är att öka utrustningens totala vikt. I vissa applikationer kan det att öka vikten på utrustningen ge bättre stabilitet och balans. Till exempel, inom fordonstillverkningsindustrin, används ofta mekaniska viktökningsdelar för att förbättra hanteringsprestanda och körstabilitet hos fordonet. Genom att öka fordonets totala vikt kan bulorna och skakningarna på fordonet när du kör med höga hastigheter eller möter ojämna vägar minskas, vilket förbättrar körupplevelsen och säkerheten.

Mekanisk viktvinning av delar kan vanligtvis anpassas efter olika behov. Enligt de specifika kraven i utrustningen kan viktökning av delar av olika material och former väljas. Till exempel, för applikationer som kräver viktökning med hög densitet, kan viktökningsdelar gjorda av material som bly eller volfram väljs. För viktökningsdelar som kräver en större volym kan viktökningsdelar gjorda av material som järn väljs. Dessutom kan formen och storleken på viktökningsdelar också utformas och anpassas efter faktiska behov.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

När man tillverkar mekanisk viktad gjutning, hur man kan uppnå målet att öka vikten samtidigt som man bibehåller eller förbättrar mekaniska egenskaper?

Vid tillverkning mekanisk viktad gjutning Att välja rätt material är nyckeln till att säkerställa att produkten uppfyller viktkraven samtidigt som man upprätthåller eller förbättrar mekaniska egenskaper. Vi måste ta hänsyn till materialets densitet, eftersom det direkta sättet att öka vikten är att välja ett material med högre densitet. Att helt enkelt öka densiteten kanske inte räcker för att uppfylla alla prestandakrav, så faktorer som materiell styrka, seghet, korrosionsbeständighet, termisk stabilitet och bearbetningsprestanda måste också övervägas omfattande.

För mekaniska viktadgjutningsgjutningar inkluderar vanligt använda material aluminiumlegeringar, zinklegeringar, magnesiumlegeringar och vissa kopparlegeringar. Dessa material har goda gjutningsegenskaper och bearbetbarhet och kan formuleras enligt olika applikationsscenarier för att uppnå önskad balans mellan vikt och prestanda. För delar som måste motstå stora belastningar kan till exempel högstyrka aluminiumlegeringar eller kopparlegeringar väljas, och deras styrka kan förbättras ytterligare genom processer såsom värmebehandling; För delar som kräver god korrosionsbeständighet kan korrosionsbeständiga material med specifika legeringselement tillsätts väljas.

För att minska kostnaderna vid uppfyllande av viktkrav kan sammansatta material eller flerskiktsmaterialstrukturer också övervägas. Genom rimligt val av material och strukturell design är det möjligt att uppnå en dubbel förbättring av vikten och prestandan för mekaniskt viktade gjutningar utan att öka för mycket kostnad.

Hur kan man optimera processparametrarna i gjutningsprocessen för att kontrollera viktnoggrannheten och den inre kvaliteten på mekaniskt viktade gjutningar?

I gjutningsprocessen är det ett viktigt sätt att kontrollera processparametrarna för att kontrollera viktnoggrannheten och den interna kvaliteten på mekaniskt viktade gjutningar . Gjutningsprocessen involverar flera nyckelparametrar, inklusive hälltemperatur, hällhastighet, tryck, hålltid och mögeltemperatur, vilket direkt påverkar gjutningskvaliteten, viktnoggrannheten och den inre strukturen i gjutningen.

För att uppnå exakt viktkontroll och högkvalitativ inre struktur är det först nödvändigt att bestämma lämplig hälltemperatur och mögeltemperatur. För hög hälltemperatur kommer att göra att metallvätskan är för flytande, och det är lätt att producera defekter som krymphålor och krympning; medan för låg hälltemperatur kommer att påverka metallvätskans fyllningskapacitet och gjutningens densitet. Formtemperaturen påverkar gjutningens kylningshastighet och kristallisationsprocess och påverkar sedan dess inre struktur och prestanda.

Att hälla för snabbt kan leda till att den smälta metallen påverkar formen, vilket resulterar i stänk och luftinföring, vilket påverkar gjutningens ytkvalitet och inre kvalitet; Att hälla för långsamt kan orsaka otillräcklig fluiditet hos den smälta metallen, vilket påverkar gjutningens integritet och viktnoggrannhet. Trycket påverkar direkt fyllningskapaciteten för den smälta metallen och gjutningens densitet. Överdriven tryck kan orsaka skador på formen eller deformationen av gjutningen, medan för lite tryck kan orsaka defekter såsom porer och krympning inuti gjutningen.

Kontrollen av hålltiden är också avgörande. Otillräcklig hålltid kan orsaka ofullständig stelning i gjutningen, vilket resulterar i defekter som krympningshålrum och krympning; Medan för lång hålltid kan öka produktionscykeln och kostnaden. Därför är det nödvändigt att bestämma den optimala hålltiden genom experiment och optimering baserat på specifika material- och processkonditioner.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.