Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merZinklegering Badrumskontaktbeslag dör gjutning

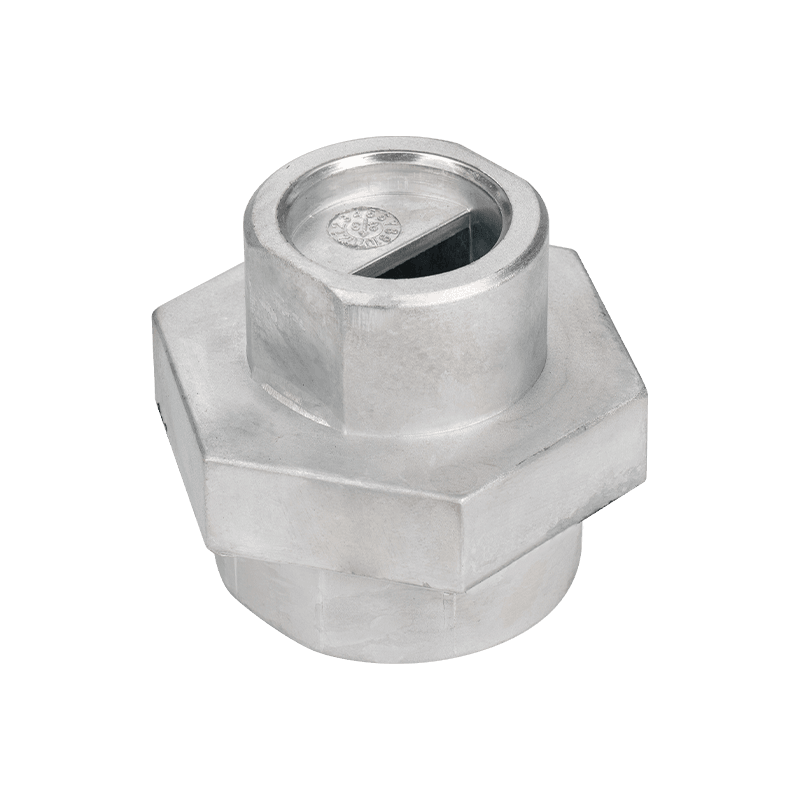

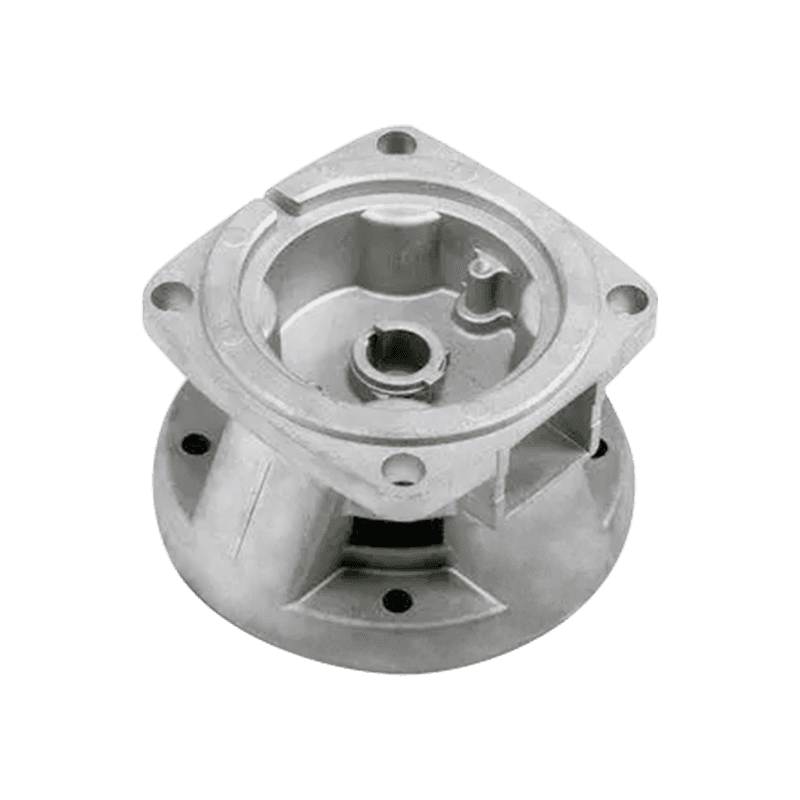

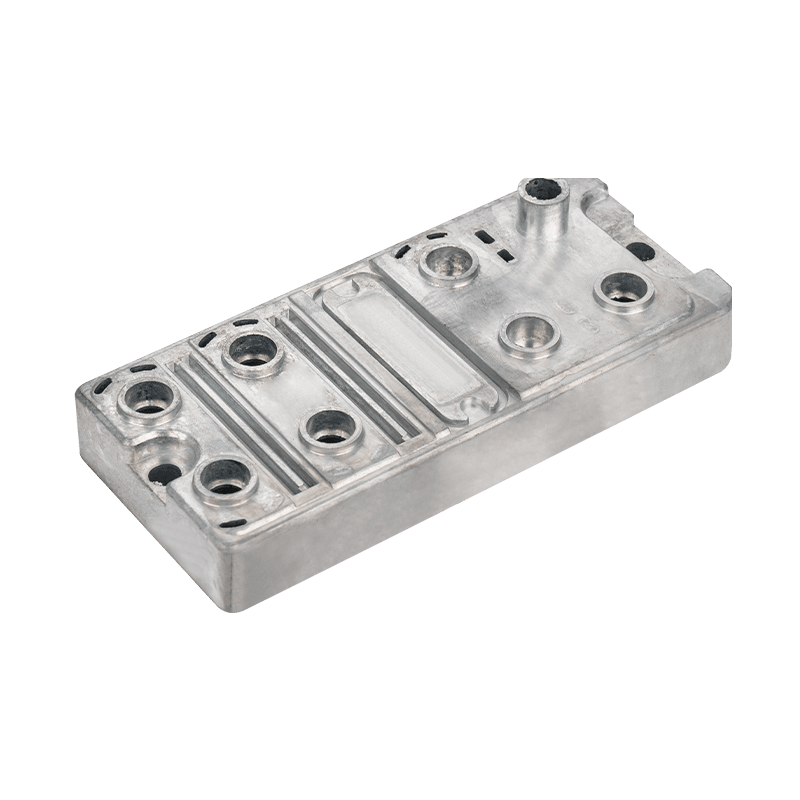

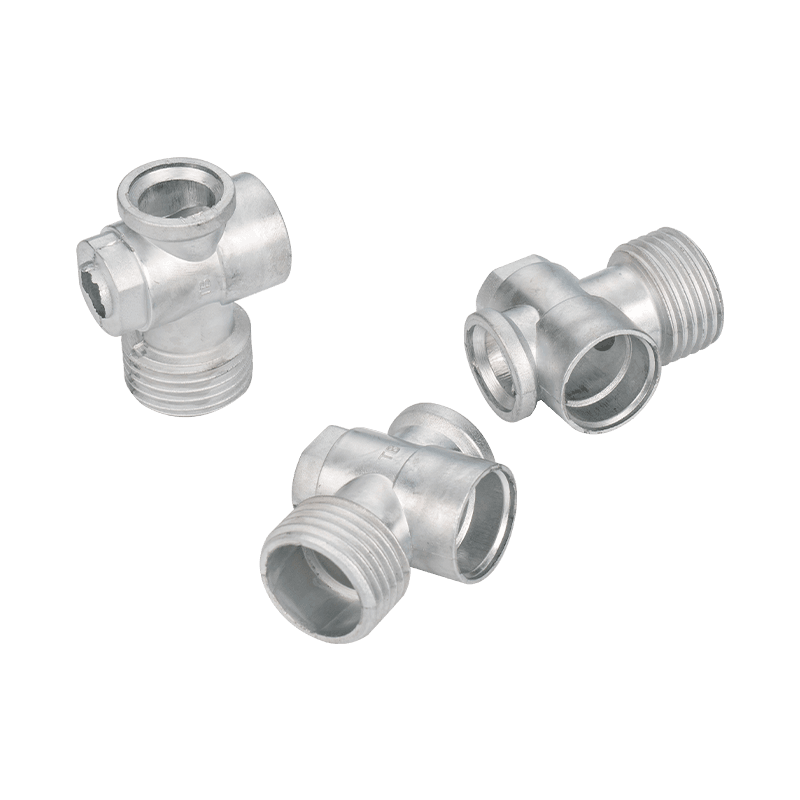

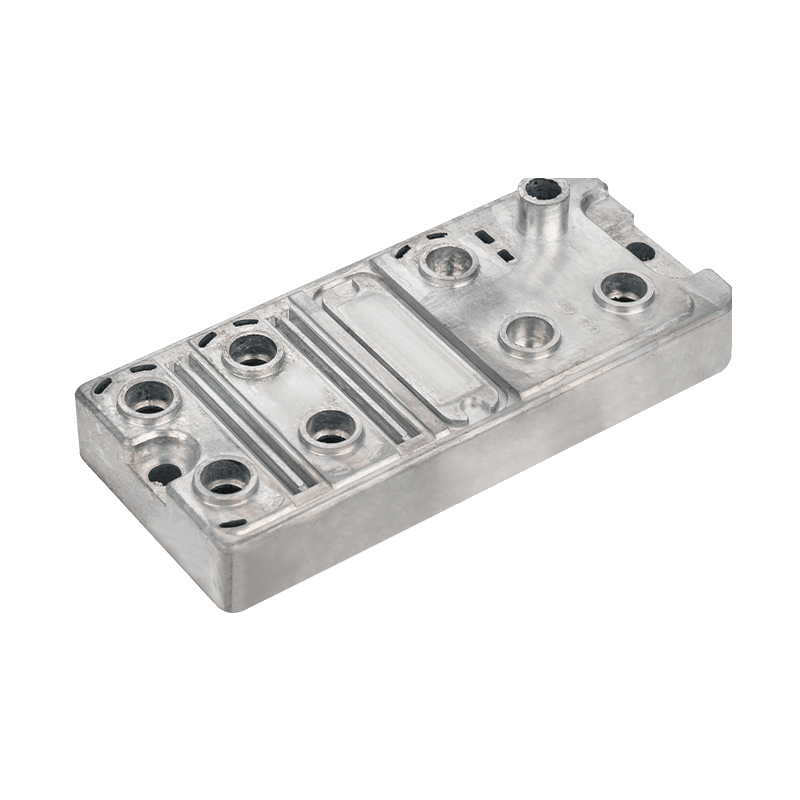

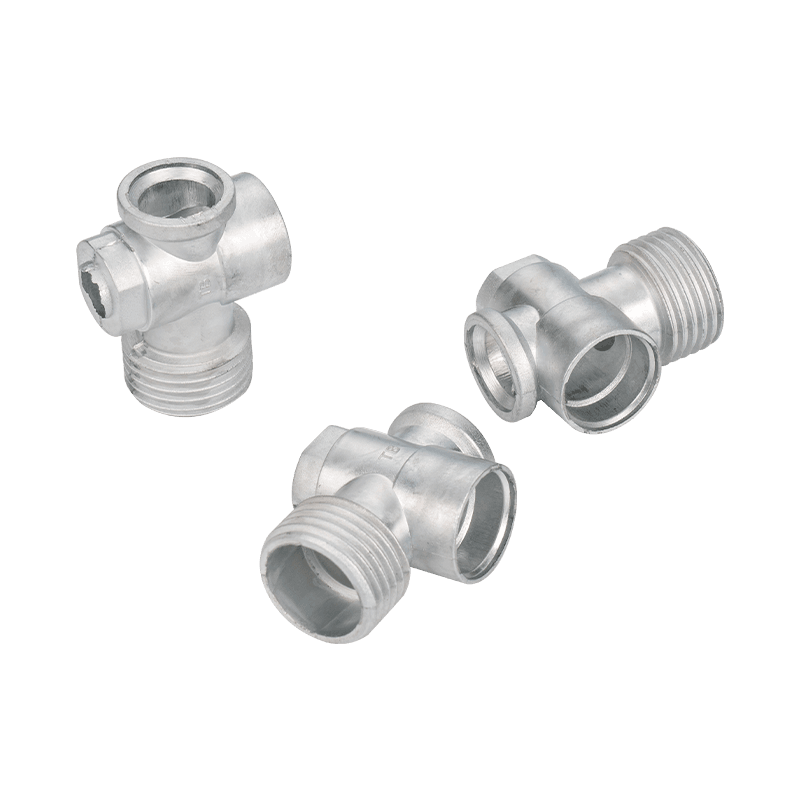

Zinklegering Badrumskontaktbeslag är utformade med användarnas bekvämlighet och säkerhet i åtanke. Dessa tillbehör använder en unik designstruktur, vilket gör installationsprocessen enkel och snabb. Användare kan enkelt slutföra installationen utan att använda komplicerade verktyg eller besvärliga steg. Detta sparar inte bara användarnas tid och energi, utan förbättrar också effektiviteten i hela installationsprocessen.

Förutom bekvämlighet har zinklegeringsbadrumskontaktbeslag också utmärkta tätningsprestanda. De kan effektivt förhindra att vattenutsläpp och läckageproblem inträffar, vilket ger användare en säkrare och mer pålitlig badmiljö. Denna utmärkta tätningsprestanda skyddar inte bara badrummet från vattenerosion, utan förhindrar också fukt från att komma in i väggen eller golvet och därmed minska potentiella skador och reparationskostnader.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

Hur kan man säkerställa produktens antikorrosionsprestanda under den gjutningsprocessen för zinklegering badrumskontaktbeslag?

Antikorrosionsprestanda för Zinklegering Badrumskontaktbeslag dör gjutning är en av de viktigaste resultatindikatorerna i praktiska tillämpningar. På grund av badrumsmiljön och långvarig kontakt med vatten måste kontakten ha en utmärkt antikorrosionsförmåga att säkerställa dess långsiktiga och stabila användning. Som professionell tillverkare har vi vidtagit ett antal åtgärder för att säkerställa produktens antikorrosionsprestanda under produktionsprocessen och har genomfört strikt optimering och hantering från materialval, processkontroll till ytbehandling.

Vi väljer zinklegeringsmaterial med hög renhet, som inte bara har goda mekaniska egenskaper, utan också har hög korrosionsbeständighet. Genom strikt råmaterialupphandling och inspektion, se till att alla material uppfyller nationella och branschkvalitetsstandarder för att undvika korrosionsproblem orsakade av materialfel.

Mögeldesign och tillverkning är en annan nyckelfaktor som påverkar antikorrosionsprestanda. Högkvalitativa formar kan säkerställa att ytan på gjutningarna är slät och tät och minska genereringen av ytfel och mikrosprickor, vilket är avgörande för att förbättra antikorrosionsprestanda. Vi använder avancerad CAD/CAM -teknik för mögeldesign, i kombination med simuleringsanalys för att optimera formstrukturen, se till att metallvätskan flödar jämnt i formen, kylningshastigheten är måttlig och defekter som porer och kalla stängningar undviks. Samtidigt används CNC-bearbetningsutrustning med hög precision för att tillverka formen för att säkerställa formens ytbehandling och precision.

När det gäller processkontroll med gjutning använder vi avancerad utrustning och teknik avancerad gjutning för att exakt kontrollera parametrar såsom temperaturen, injektionshastigheten och trycket på legeringsmältningen för att säkerställa att zinklegeringen helt kan fylla formen under högt tryck för att bilda en tät gjutstruktur. Vi använder också vakuumgjutningsteknologi för att ytterligare minska porerna i gjutningen och förbättra gjutningens densitet och korrosionsmotstånd. Under gjutningsprocessen övervakas och registreras processparametrarna i realtid för att säkerställa stabiliteten och konsistensen för varje gjutningscykel.

Ytbehandling är ett viktigt steg för att förbättra korrosionsmotståndet hos zinklegeringsbadrumskontakter. Vi använder en mängd olika ytbehandlingsteknologier, såsom elektroplätering, sprutning och oxidationsbehandling, för att bilda en tät skyddsfilm för att förhindra intrång av frätande media. Elektroplätningsprocessen kan bilda en enhetlig och tät metallbeläggning, såsom nickel, krom, etc. på ytan av gjutningen för att förbättra dess korrosionsmotstånd och dekorativa egenskaper. Innan vi elektropläterar utför vi strikt ytbehandling, inklusive rengöring, betning och aktivering, för att säkerställa att ytan är ren och fri från föroreningar och förbättrar vidhäftningen och enhetligheten hos beläggningen. Sprutning och oxidationsbehandling förbättrar korrosionsmotståndet och slitmotståndet hos gjutningen genom att bilda en skyddande film.

För att säkerställa effekten och kvaliteten på ytbehandlingen genomför vi strikt kvalitetskontroll efter varje process. Gjutningens hållbarhet efter ytbehandling i den frätande miljön verifieras genom att använda testmetoder såsom saltspruttest och vått värmestest för att simulera den faktiska användningsmiljön. Genom dessa tester säkerställs det att varje parti produkter kan uppfylla kundens krav på korrosionsprestanda.

Hur säkerställer man den höga precisionen och konsistensen hos zinklegering badrumskontakter genom gjutningsprocesskontroll?

I produktion av Zinklegering Badrumskontaktbeslag dör gjutning , att säkerställa produktens höga precision och konsistens är tillverkarens kärnuppgift. Hög precision och konsistens är inte bara relaterade till produktens användningseffekt och livslängd, utan påverkar också direkt kundtillfredsställelse och varumärkes rykte. Som professionell tillverkare börjar vi från flera länkar som formdesign, gjutningsprocesskontroll, kvalitetsinspektion etc. för att säkerställa att varje kontakt kan uppnå höga standarder för precision och konsistens.

Mögeldesign och tillverkning är grunden för att uppnå hög precision. Vi använder avancerad CAD/CAM -programvara för formdesign, i kombination med simuleringsanalyssteknik, för att exakt simulera flödes- och stelningsprocessen för zinklegering flytande metall i formen, optimera formstrukturen och undvika potentiella problem i designen. Genom denna simuleringsteknik kan problem som deformation, krympning och stresskoncentration som kan uppstå i gjutningen förutses och lösas. I mögeltillverkningsprocessen använder vi CNC-maskinverktyg med hög precision och EDM-utrustning för att säkerställa att varje detalj och storlek på formen kan uppfylla designkraven. När formen har tillverkats genomför vi också mögelförsök och optimering för att ytterligare justera och förbättra formkonstruktionen för att säkerställa att den kan fungera stabilt i den faktiska produktionen.

Vi använder avancerad utrustning av gjutning, som är utrustad med exakta temperatur-, tryck- och tidskontrollsystem. Genom att strikt kontrollera temperaturen på legeringsmältan säkerställs det att den är gjuten inom det optimala temperaturområdet för att undvika gjutningsfel orsakade av temperaturfluktuationer. Optimera injektionshastigheten och trycket för att säkerställa att metallvätskan snabbt och jämnt kan fylla formen för att bilda en tät gjutningsstruktur och undvika defekter som porer, kalla stängningar och krymphål. Vi använder också vakuumgjutningsteknologi för att ytterligare minska porerna i gjutningarna och förbättra gjutningarna och mekaniska egenskaper. Produktionsprocessens stabilitet och konsistens säkerställs genom realtidsövervakning och inspelning av processparametrarna för varje gjutningscykel.

Under produktionsprocessen använder vi avancerad testutrustning och teknik för att utföra strikta kvalitetskontroller på varje parti av gjutningar. Med hjälp av en högprecision tre-koordinatmätmaskin inspekteras de viktigaste dimensionerna för gjutningarna för att säkerställa att de uppfyller designkraven. Den inre strukturen för gjutningarna kontrolleras av metallografiska mikroskop och röntgeninspektionsutrustning för att säkerställa att det inte finns några interna defekter. Vi utför också mekaniska egenskapstester för att verifiera styrkan, hårdheten och segheten hos gjutningarna för att säkerställa att de tål olika mekaniska spänningar vid faktisk användning.

För att ytterligare förbättra produktionens konsistens och stabilitet har vi också etablerat ett komplett kvalitetshanteringssystem och strikt producerat och hanteras i enlighet med ISO -kvalitetsstandarder. Varje process har detaljerade driftsspecifikationer och kvalitetsstandarder, och alla produktionsposter och testdata arkiveras strikt och lyckas se till att varje länk är väl dokumenterad.

Genom ovanstående omfattande kontroll- och optimeringsåtgärder kan vi säkerställa hög precision och konsistens i badrumskontakterna för zinklegering. Detta förbättrar inte bara produktens prestanda och tillförlitlighet utan förbättrar också våra kunders förtroende och tillfredsställelse. I den framtida utvecklingen kommer vi att fortsätta att vara engagerade i teknisk innovation och kvalitetsförbättring för att ge kunderna bättre kvalitetsbadlegeringsbadrumskontaktlösningar.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.