Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merZinklegering elektroniska delar dör gjutning

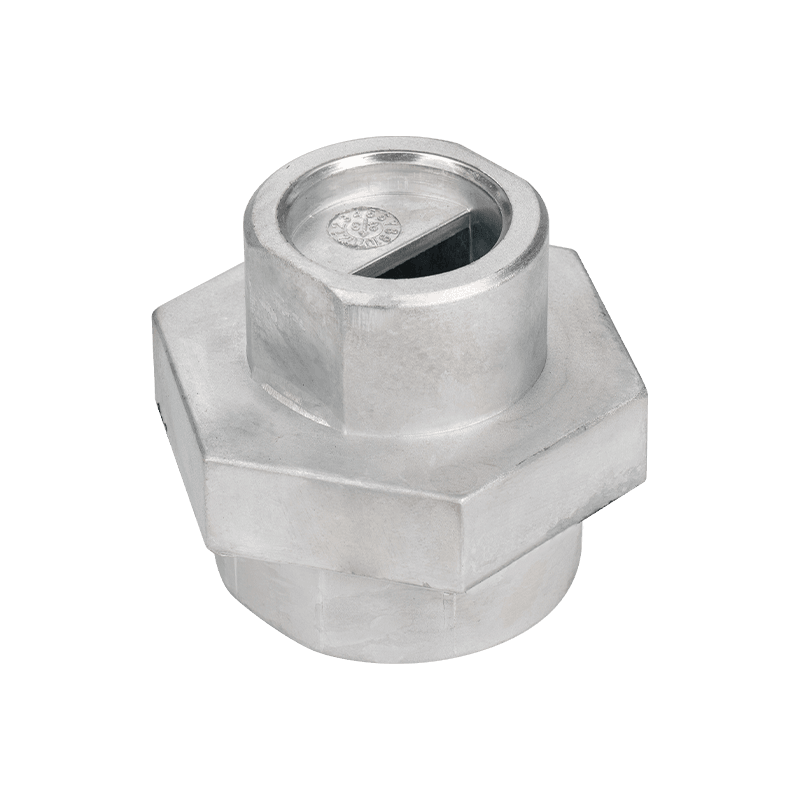

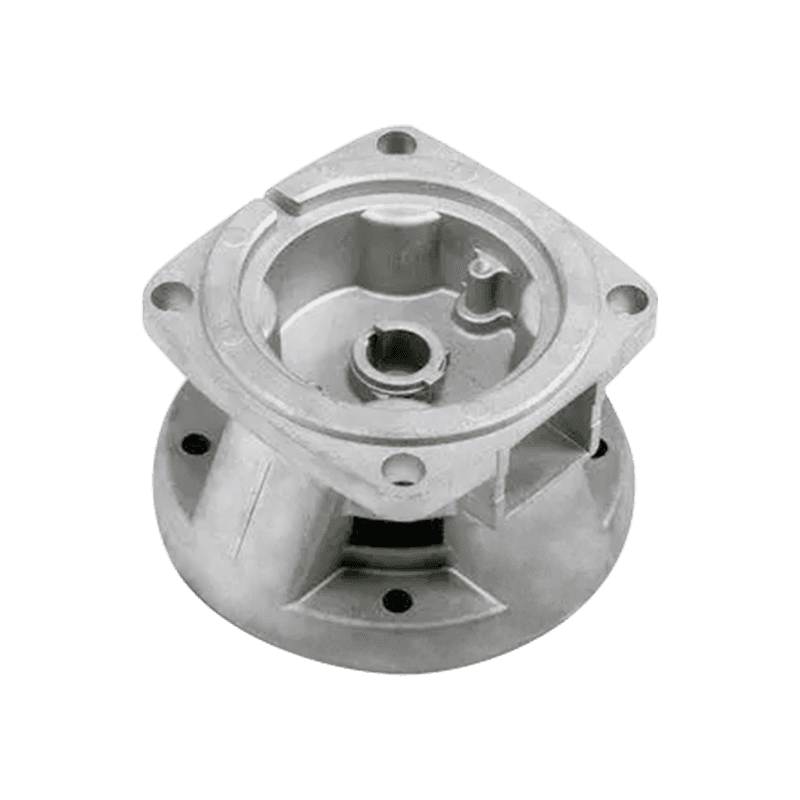

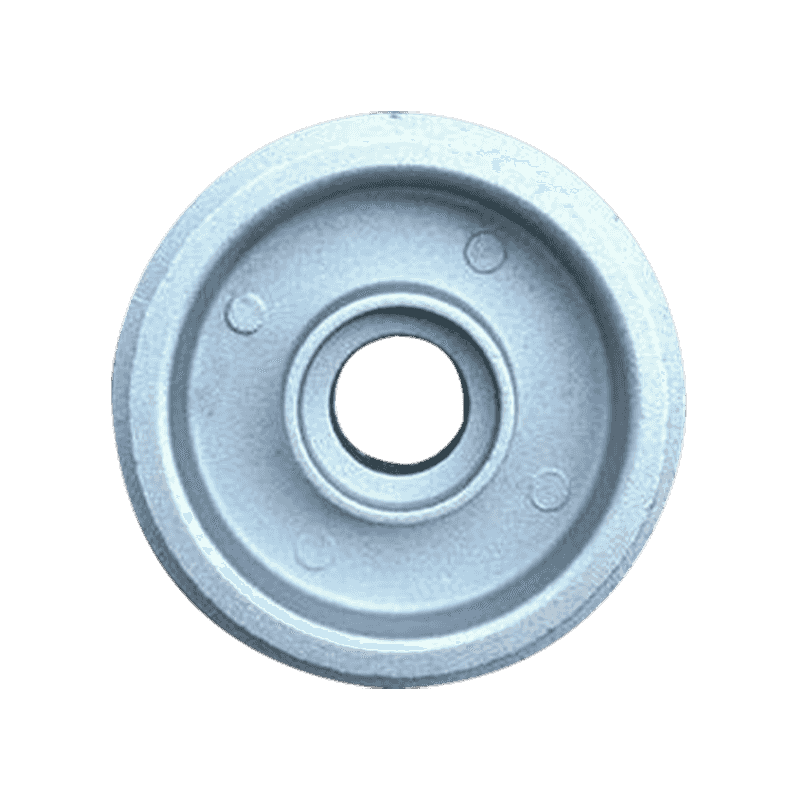

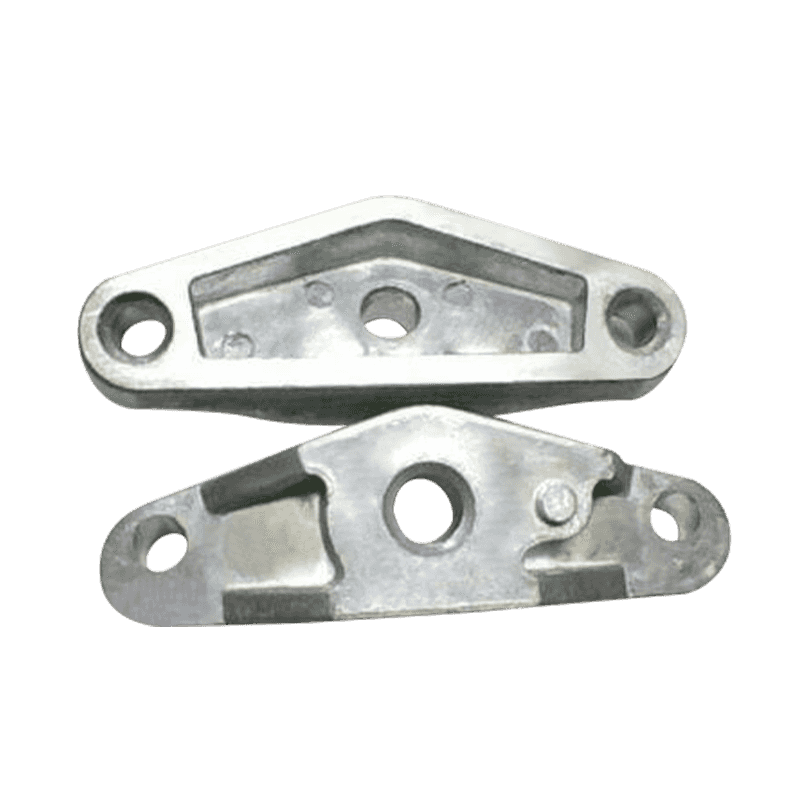

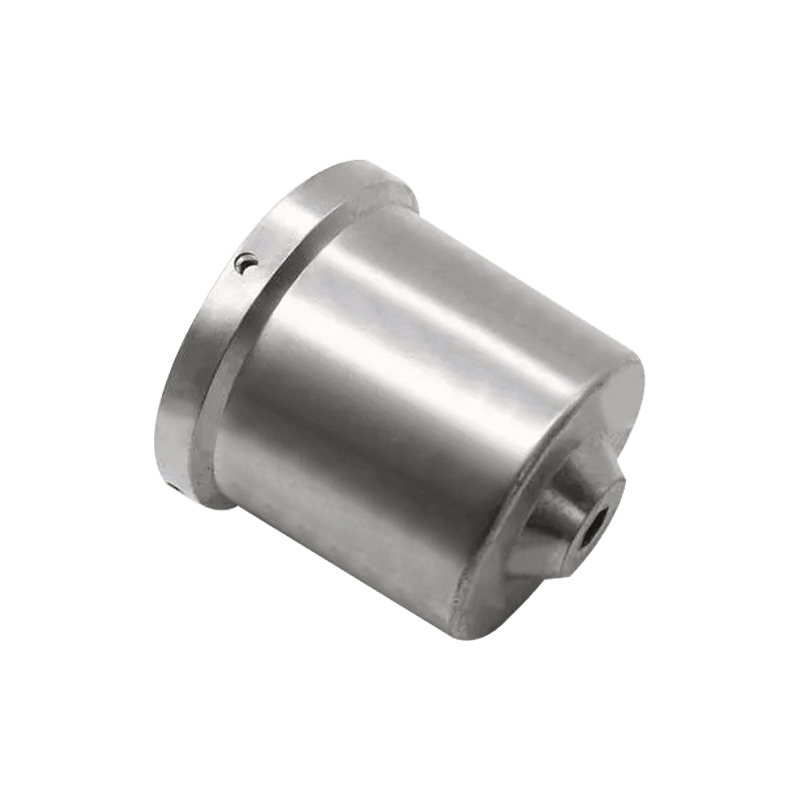

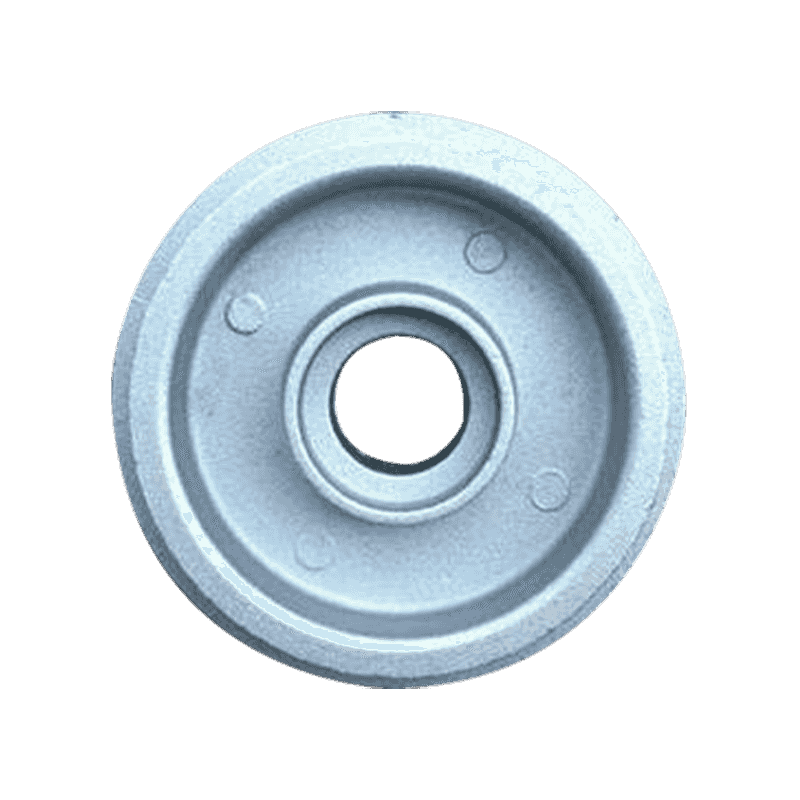

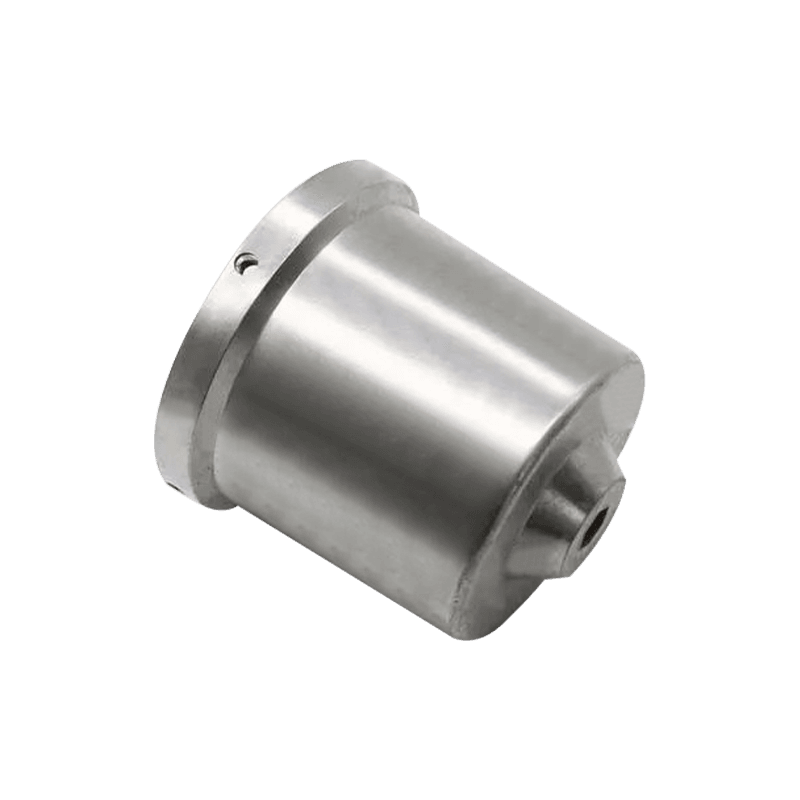

Zinklegering Elektroniska delar är elektroniska komponenter tillverkade av högkvalitativa zinklegeringsmaterial med utmärkt konduktivitet, korrosionsbeständighet och mekanisk styrka. Det används ofta inom konsumentelektronik, datorer, kommunikationsutrustning, bilelektronik, industriell automatisering och andra områden.

Zinklegeringsmaterial har utmärkt konduktivitet, vilket effektivt kan minska den nuvarande förlusten och förbättra driftseffektiviteten för elektronisk utrustning. Jämfört med andra material kan zinklegering bättre utföra ström och säkerställa en stabil drift av elektronisk utrustning.

Zinklegeringens höga styrka och hårdhet är också en av dess fördelar. Det kan tåla större mekanisk stress, vilket säkerställer att elektroniska komponenter inte lätt skadas under långvarig användning. Detta gör det möjligt för zinklegeringselektroniska komponenter att upprätthålla stabil prestanda och förlänga livslängden i olika hårda arbetsmiljöer.

Dessutom har zinklegering också bra bearbetningsprestanda. Det är lätt att klippa, stämpla och injektionsmögel, vilket är bekvämt för produktion av elektroniska komponenter i olika former och storlekar. Detta gör det möjligt för tillverkare att flexibelt utforma och tillverka zinklegering elektroniska komponenter enligt olika behov för att tillgodose marknadens olika behov.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

Hur säkerställer man hög precision och konsistens av produkter under tillverkningsprocessen för zinklegering elektroniska delar dör gjutning?

I tillverkningsprocessen för Zinklegering elektroniska delar dör gjutning , att säkerställa hög precision och konsistens hos produkter är vår högsta prioritet som professionell tillverkare. Detta påverkar direkt prestanda och tillförlitlighet för slutprodukten och är också en nyckelfaktor för kunder att välja oss. Vi väljer strikt råvaror med hög renhet legering, som genomgår rigorös sammansättningsanalys och fysiska egendomstester för att säkerställa att de uppfyller produktionskraven. Material med hög renhet kan ge stabil fluiditets- och stelningskarakteristika under gjutningsprocessen, minska påverkan av föroreningar på produktkvaliteten och därmed förbättra precisionen och konsistensen hos slutprodukten.

Mögeldesign och tillverkning är grunden för att säkerställa hög precision. Vi använder avancerad CAD/CAM -programvara för mögeldesign, i kombination med simuleringsanalys, för att förutsäga och optimera metallflödes- och kylprocesser och undvika potentiella problem i mögeldesign. Under mögeltillverkning använder vi CNC-maskinverktyg med hög precision och precisionsbearbetningsteknik för att säkerställa formens dimensionella noggrannhet och ytkvalitet. Innan formen sätts i produktion optimeras formkonstruktionen ytterligare genom försöksformar och justeringar för att säkerställa att den kan fungera stabilt i produktionen.

Kontrollen av gjutningsprocessparametrar är en viktig del av att uppnå hög precision och konsistens. Vi använder avancerad utrustning av gjutning utrustad med exakta temperatur-, tryck- och tidskontrollsystem. Under produktionsprocessen styrs temperaturen på legeringsmältningen strikt för att säkerställa att den är gjuten inom det optimala temperaturområdet; Samtidigt optimeras injektionshastigheten och trycket för att säkerställa enhetligt metallflöde och minska defekter som porer och kalla stängningar. Vi använder också ett realtidsövervakningssystem för att spåra och registrera processparametrarna för varje gjutningscykel för att säkerställa stabiliteten och konsistensen i produktionsprocessen.

Kvalitetsinspektion är den sista garantin för att säkerställa hög precision och konsistens hos produkter. Vi genomför flera kvalitetskontroller under produktionsprocessen och efter att produkten är klar, inklusive dimensionell mätning, ytinspektion och fysisk egendomstest. Använd en högprecision tre-koordinatmätmaskin för att inspektera de viktigaste dimensionerna för produkten för att säkerställa att den uppfyller designkraven; Använd optisk inspektionsutrustning med hög upplösning för att utföra en omfattande inspektion av produktens ytfel; och verifiera produktens styrka och hårdhet genom mekanisk egenskapstest. Varje inspektionsprocess utförs strikt i enlighet med ISO -kvalitetshanteringssystemet för att säkerställa att varje parti produkter uppfyller höga standarder för kvalitetskrav.

För att kontinuerligt förbättra produkternas noggrannhet och konsistens är vi också aktivt engagerade i teknisk innovation och processförbättring. Genom samarbete med vetenskapliga forskningsinstitutioner och branschexperter studerar och tillämpar vi nya material, nya processer och ny utrustning för att ytterligare optimera produktionsprocessen. Vi har också etablerat ett komplett utbildningssystem för anställdas utbildningsutbildning och diskussioner av processer och processförbättringar för att säkerställa att alla anställda alltid behärskar de senaste tekniska och processstandarder.

Genom ovanstående omfattande kontroll- och optimeringsåtgärder kan vi säkerställa hög precision och konsistens hos zinklegering elektroniska delar. Detta förbättrar inte bara produktens prestanda och tillförlitlighet, utan förbättrar också kundernas förtroende och tillfredsställelse. I den framtida utvecklingen kommer vi att fortsätta att vara engagerade i teknisk innovation och kvalitetsförbättring för att ge kunderna bättre zinklegeringslösningar.

Vilka är ytbehandlingsprocesserna för elektroniska delar av zinklegering och hur man kan säkerställa dess hållbarhet och estetik?

I produktion av Zinklegering elektroniska delar dör gjutning , ytbehandlingsprocessen har en avgörande inverkan på produktens hållbarhet och estetik. Som professionell tillverkare använder vi en mängd olika ytbehandlingsteknologier, inklusive elektroplätering, sprutning och borstning, för att tillgodose behoven hos olika kunder och se till att delarna fungerar bra i olika applikationsmiljöer. Följande är en detaljerad diskussion om dessa ytbehandlingsprocesser och deras förbättring av produktprestanda.

Elektroplätering är en vanlig och viktig ytbehandlingsmetod. Den avsätter en metallbeläggning som nickel, krom, guld, etc. på ytan av zinklegeringsdelar för att förbättra korrosionsbeständigheten och hårdheten hos delarna. Elektroplätningsprocessen förbättrar inte bara de fysiska egenskaperna hos delarna, utan ger dem också högt glans och utmärkt utseende. Under elektropläteringsprocessen kontrollerar vi strikt parametrar såsom strömtäthet, temperatur och tid för att säkerställa beläggningens tjocklek och enhetlighet. Vi utför också förbehandling som rengöring och betning för att ta bort olje- och oxidlager på ytan för att säkerställa att beläggningen följer ordentligt. Genom högkvalitativa elektropläteringsprocesser kan zinklegering elektroniska delar upprätthålla god hållbarhet och skönhet i hårda miljöer.

Sprutningsprocesser inkluderar pulversprutning och vätskesprutning, som är lämpliga för delar som kräver specifika färger och textureffekter. Pulversprutning använder elektrostatisk verkan för att jämnt spruta pulverbeläggning på ytan på delarna och bildar sedan en hård beläggningsfilm efter högtemperaturbakning. Vätskesprutning använder en spraypistol för att jämnt spraya flytande beläggning på ytan på delarna och bildar en beläggningsfilm efter naturlig torkning eller bakning. Sprutningsprocessen ger inte bara en mängd olika färgalternativ, utan kan också uppnå olika ytstrukturer och glanseffekter genom att justera beläggningsformeln. Vi utför strikt ytbehandling innan du sprutar för att säkerställa en stark vidhäftning av beläggningen. Under sprutningsprocessen styrs parametrarna för sprututrustningen exakt för att säkerställa enhetlig beläggning och undvika defekter som sagging och bubblor. Delarna efter sprutning är inte bara mycket korrosionsbeständiga, utan har också utmärkta dekorativa effekter och uppfyller kundernas höga krav för produktutseende.

Trådritning är en teknik som bildar regelbundna linjer på ytan av delar genom mekanisk behandling för att öka dess tredimensionella känsla och struktur. Trådritning används ofta i avancerade elektroniska delar för att förbättra deras utseendekvalitet och känsla. I trådritningsprocessen använder vi utrustning med hög precisionstråd för att kontrollera djupet och avståndet för linjerna för att säkerställa att yteffekten för varje del är konsekvent. Innan trådteckning rengör och polerar vi ytan för att ta bort eventuella föroreningar som kan påverka trådteckningseffekten. Delarna efter trådteckning är inte bara vackra och generösa, utan täcker också effektivt mindre ytfel och förbättrar produktens totala kvalitet.

För att säkerställa effekten av ytbehandlingsprocessen genomför vi strikt kvalitetskontroll och inspektion vid varje länk. Lidligheten, vidhäftningen och slitstödet hos ytbehandlingen verifieras genom mikroskopisk inspektion och fysisk prestationstest. Vi utför också korrosionsmotståndstester, såsom saltspraytest, för att säkerställa att behandlade delar inte är mottagliga för korrosion och missfärgning under långa användningsperioder.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.