Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering Lättviktsdesign har bliv...

Läs merZinklegeringslampa Basdelar dör gjutning

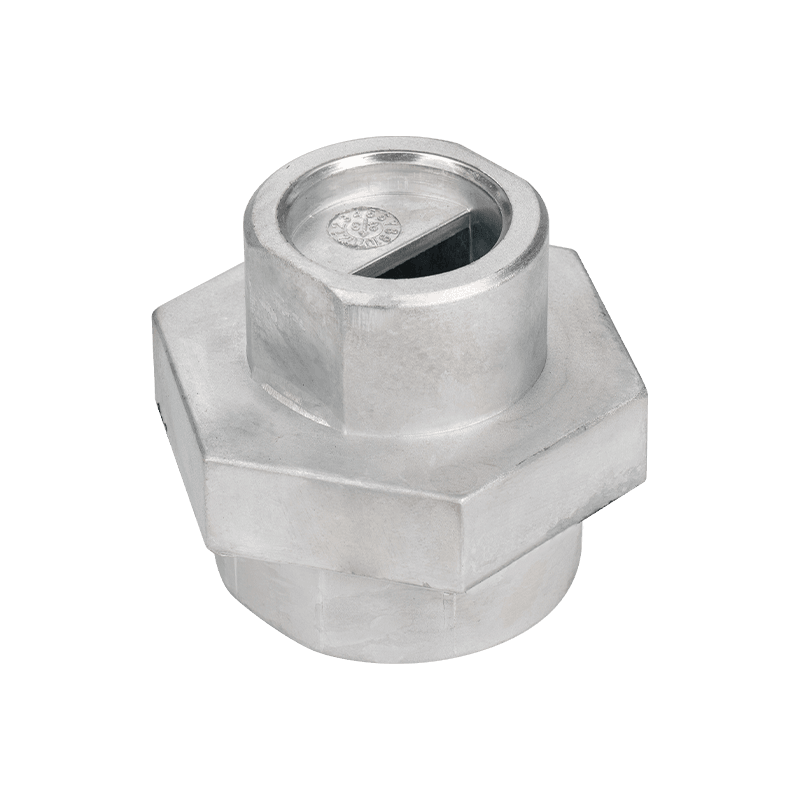

Inom belysningsindustrin är lampskärmskomponenter en viktig del av lamporna. Fördelarna med Zinc Alloy Lampshade -komponenter gör det till det föredragna materialet i belysningsindustrin. Dess höga styrka och korrosionsmotstånd gör att lampskärmsdelarna kan användas under lång tid utan att lätt skadas och därmed förlänga lampans livslängd. Dessutom lägger estetiken för zinklegeringslampskärmsdelar också en känsla av mode och konst till lamporna, vilket gör att lamporna spelar en viktigare roll i inredning.

Inom området för heminredning och inredning spelar zinklegeringslampskärmsdelar också en viktig roll. Dess korrosionsmotstånd och estetik gör att lampskärmsdelarna kan förbli i gott skick under lång tid i hemmiljön och påverkas inte lätt av fukt, hög temperatur och kemikalier. Samtidigt kan designmångfalden i Zinc Alloy Lampshade -komponenter också tillgodose behoven i olika hemstilar och lägga till en unik charm till interiördesign.

| 1. Ritningar eller prover | Vi får ritningar eller prover från kunder. |

| 2. Ritningar Bekräftelse | Vi ritar 3D -ritningarna enligt kundernas 2D -ritningar eller prover och skickar 3D -ritningar till kunder för bekräftelse. |

| 3. Citat | Vi kommer att citera efter att ha fått kundernas bekräftelse, eller citera direkt enligt kundernas 3D -ritningar. |

| 4. Gör formar/mönster | Vi kommer att göra formar eller pattens efter att ha fått formorder från kunderna. |

| 5. Gör prover | Vi kommer att göra riktiga prover med formarna och skicka dem till kunder för bekräftelse. |

| 6. Massproducerande | Vi kommer att producera produkterna efter att ha fått kundernas bekräftelse och beställningar. |

| 7. Inspektion | Vi kommer att inspektera produkterna från våra inspektörer eller be kunderna att inspektera tillsammans med oss när de är klara. |

| 8. Sändning | Vi skickar varorna till kunderna efter att ha fått inspektionsresultatet och kundernas bekräftelse. |

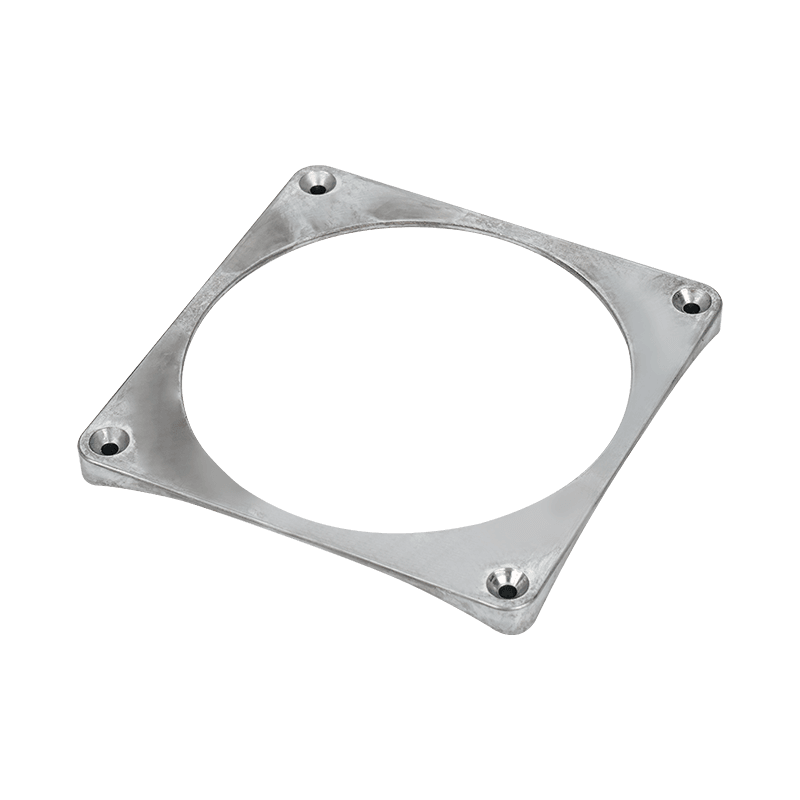

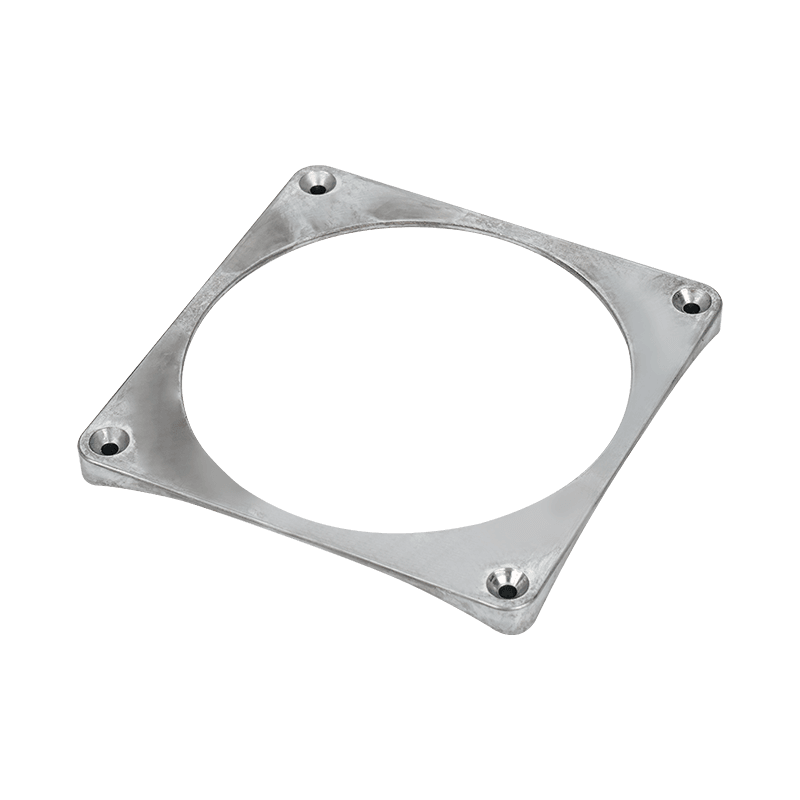

| Behandla: | 1) Die casting / profil extrudering |

| 2) Bearbetning: CNC vänder, fräsning, borrning, slipning, reaming och gängning | |

| 3) ytbehandling | |

| 4) inspektion och förpackning | |

| Tillgängligt material: | 1) Aluminiumlegeringar Die -gjutning: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aluminiumlegeringar Profil extrudering: 6061, 6063 | |

| 3) Zine Alloys Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, ETC. | |

| Ytbehandling: | Putsning |

| Skjutblåsning | |

| Sandblästring | |

| Pulverbeläggning | |

| Anodiserande | |

| Kromplätering | |

| Passivering | |

| E-beläggning | |

| T-beläggning | |

| etc. | |

| Tolerans: | /-0,01mm |

| Vikt per enhet: | 0,01-5 kg |

| Beställ ledtid: | 20-45 dagar (enligt mängden och komplexiteten för produkten 1 |

-

-

Dimensionell noggrannhet i blygjutning Pressgjutning av bly är känt för sin förmåga att uppnå ...

Läs mer -

Översikt över aluminiumprofilfästen Aluminiumprofilfästen är ofta använda komponenter i olika ...

Läs mer -

Mekanisk hållfasthet hos zinkpressgjutning i strukturella tillämpningar Zinkpressgjutning anvä...

Läs mer -

Visuella inspektionsmetoder Synundersökning fungerar som den första raden av kvalitetsbedömnin...

Läs mer -

Introduktion till aluminiumprofil elektroniska beslag Aluminiumprofil elektroniska besl...

Läs mer

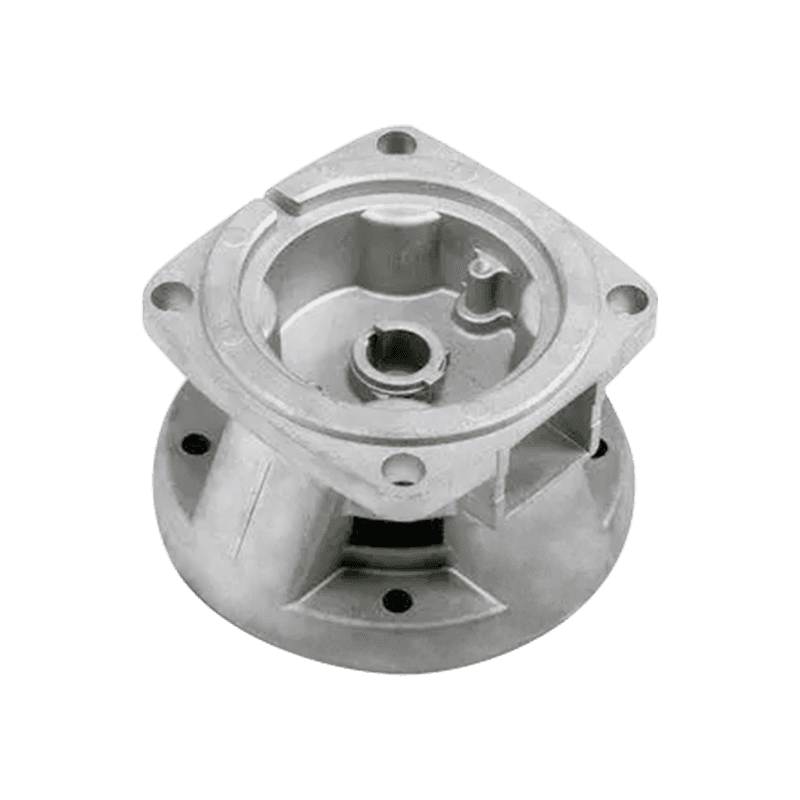

Strukturella funktioner och funktioner hos gjutningsmaskiner för att tillverka Zinklegeringslampa Basdelar dör gjutning

1. Die gjutmaskiner är huvudsakligen uppdelade i två kategorier: Hot Chamber Die Casting Machines och Cold Chamber Die Casting Machines. De två är olika i struktur och funktion, men båda används för att fylla smält metall i mögelhålan vid högt tryck och hög hastighet och stelna den till gjutningar.

Hot Chamber Die Casting Machine: The Hot Chamber Die Casting Machine är integrerad med degeln, och dess tryckkammare är direkt nedsänkt i den smälta metallen. Denna design gör det möjligt för den smälta metallen att snabbt och stabilt levereras till gjutningssystemet. Hot Chamber Die -gjutmaskiner används vanligtvis för metaller med låga smältpunkter, såsom zink, tenn och bly. Dess huvudsakliga strukturer inkluderar CLUSKABLES, Materialkrukor, munstyckssystem, injektionsdelar och hammarhuvuden. När injektionsstansen stiger, kommer den smälta metallen i degeln in i tryckkammaren på materialkrukan genom materialets inlopp. Efter att formen är stängd trycks hammarhuvudet ner, och den smälta metallen fylls från munstyckshuvudet längs kanalen in i den gjutande mögelhålan för att stelna och formas, och slutför en gjutningscykel.

Cold Chamber Die Casting Machine: Die Casting Chamber of the Cold Chamber Die Casting Machine är separerad från Crucible. Under gjutningen tas den flytande metallen ut från ugnens degel eller hållugnen och hälls i gjutkammaren för gjutning. Denna design gör det möjligt för kylkammargjutningsmaskinen att möta gjutningsbehovet hos olika icke-järnlegeringar och järnmetaller, såsom aluminium, magnesium, koppar, etc. Strukturen för kylkammarens gjutmaskin är mer komplex, inklusive kolonnram, ram, injektionssystem, hydraulsystem, elektriskt system, smörjsystem, kylsystem och säkerhetsskyddssystem.

2. Strukturella egenskaper hos gjutningsmaskinen

Högpresterande hydraulsystem: Die casting-maskinen använder ett högpresterande hydraulsystem för att kontrollera olika maskinrörelser och operationer, vilket ger den nödvändiga kraften och precisionen för kläm-, injektions- och utkastningsprocesser. Den hydrauliska dubbla växelklämmekanismen är en av kärnkomponenterna i Cold Chamber Die -gjutningsmaskinen. Genom växelstångssystemet kan drivkraften för den klämmande hydrauliska cylindern förstärkas med 16 till 26 gånger, vilket minskar konsumtionen av högtrycksolja, vilket minskar diametern på den klämma hydraulcylindern och pumpens kraft. Det hydrauliska systemet kan också justera ejektionskraften, utkastningshastigheten och tiden för utkastningshydraulcylindern för att säkerställa att gjutningen matas ut smidigt från formen.

Precisionsinjektionssystem: Injektionssystemet är en viktig del av gjutmaskinen, ansvarig för att injicera den smälta metallen i mögelhålan vid högt tryck och hög hastighet. Under injektionssteget tvingas den smälta metallen in i mögelhålan för att fylla hela utrymmet och få formen på formen. Denna process kräver exakt kontroll av metallflöde och tryck för att uppnå nödvändig delstorlek och ytfinish. Injektionssystemen för heta kammargjutningsmaskiner och kallkammargjutmaskiner har sina egna egenskaper, men båda har effektiva och stabila prestanda.

Avancerat kontrollsystem: Die -gjutningsmaskinen är utrustad med avancerade styrsystem och sensorer för att övervaka och justera processparametrar i realtid. Dessa system kan optimera produktionsförhållandena, upptäcka och korrigera eventuella avvikelser eller defekter och säkerställa produktionsprocessens stabilitet och tillförlitlighet. Genom att justera parametrar såsom injektionskraft, injektionshastighet, fyllningstid, mögelöppningstid, hällningstemperatur och mögel temperatur kan kvaliteten och produktionseffektiviteten för gjutningar förbättras ytterligare.

Flexibel mögeldesign: Utformningen av den gjutna maskinen tar hänsyn till formens mångfald och flexibilitet. Kylkammaren gjutningsmaskin har i allmänhet två hällpositioner, excentriska och centrala, som kan väljas vid utformning av den gjutande formen. Mögeljusteringsmekanismen gör att mögeltjockleken kan justeras inom ett visst intervall för att anpassa sig till formgjutande formar i olika storlekar. Denna flexibilitet gör det möjligt för gjutmaskinen att producera gjutningar av olika former och storlekar för att möta olika marknadsbehov.

Bra säkerhetsskyddssystem: Die-casting-maskinen måste motstå extrema förhållanden som högt tryck och hög temperatur under drift, så säkerhetsskyddssystemet är avgörande. Den gjutna maskinen är utrustad med en mängd olika säkerhetsskyddsanordningar, såsom skyddsskydd, säkerhetsdörrar, nödstoppknappar etc. för att säkerställa säkerheten för operatörerna. Die-casting-maskinen har också automatiska skyddsfunktioner såsom överbelastningsskydd och överhettningsskydd för att förhindra att utrustningen skadas under onormala förhållanden.

3. Funktioner för gjutningsmaskiner

Effektiv produktion: Die-casting-maskiner kan uppnå snabb och effektiv produktion. Dess högtryck, höghastighetsinjektionssystem kan fylla den smälta metallen i mögelhålan på kort tid och snabbt stelna den till en gjutning. Denna effektiva produktionsmetod gör gjutningsmaskiner till ett idealiskt val för massproduktion av metalldelar.

Högprecisionsbehandling: Die-casting-maskiner kan producera metalldelar med hög precision och släta ytor. Genom att exakt kontrollera metallflöde och tryck kan gjutningsmaskiner säkerställa att den dimensionella noggrannheten och ytfinishen för gjutningar uppfyller designkraven.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.