Kan zinklegering pressgjutna bildelar garantera strukturell stabilitet under hög belastning?

26-11-2025Materialegenskaper relaterade till bärande stabilitet

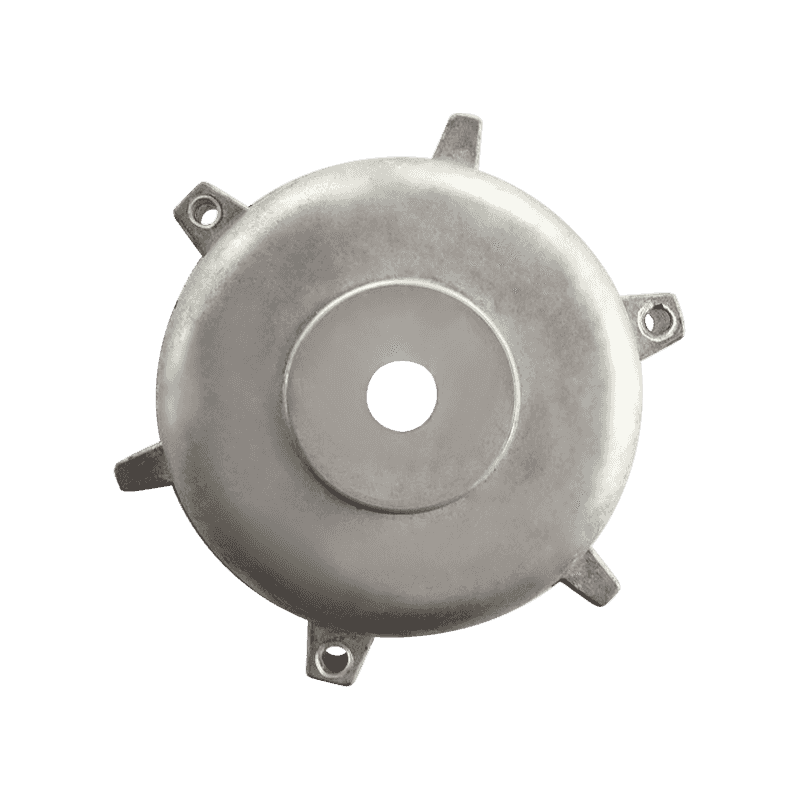

Den strukturella stabiliteten hos pressgjutna bildelar av zinklegering under hög belastning är nära knuten till de inneboende egenskaperna hos zinkbaserade material. Zinklegeringar erbjuder vanligtvis en kombination av hårdhet, styrka och dimensionell konsistens, vilket hjälper till att bibehålla strukturell form under mekanisk påfrestning. Deras kristallina struktur bidrar till förutsägbart deformationsbeteende, vilket gör att ingenjörer kan förutse hur en del reagerar när den utsätts för långvarig eller plötslig belastning. Även om zinklegeringar inte anses vara de lättaste metallsystemen, kommer deras stabilitet från deras balanserade sammansättning, vilket stöder motståndskraft mot böjning och ytslitage. Dessa faktorer gör att de kan användas i applikationer där konsekvent strukturell form måste bevaras utan betydande förvrängning.

Designöverväganden som stöder strukturell stabilitet

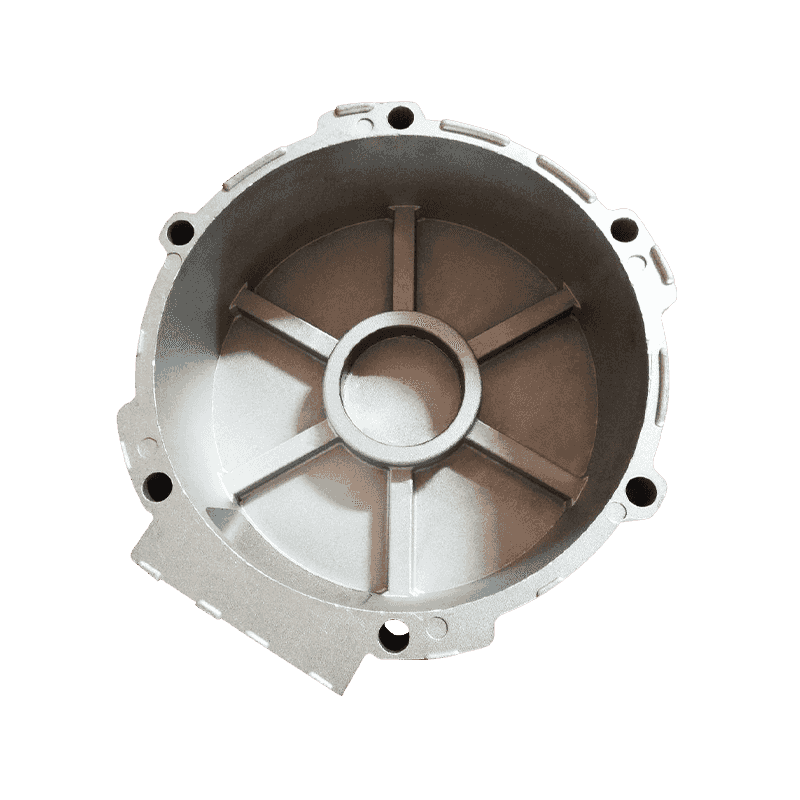

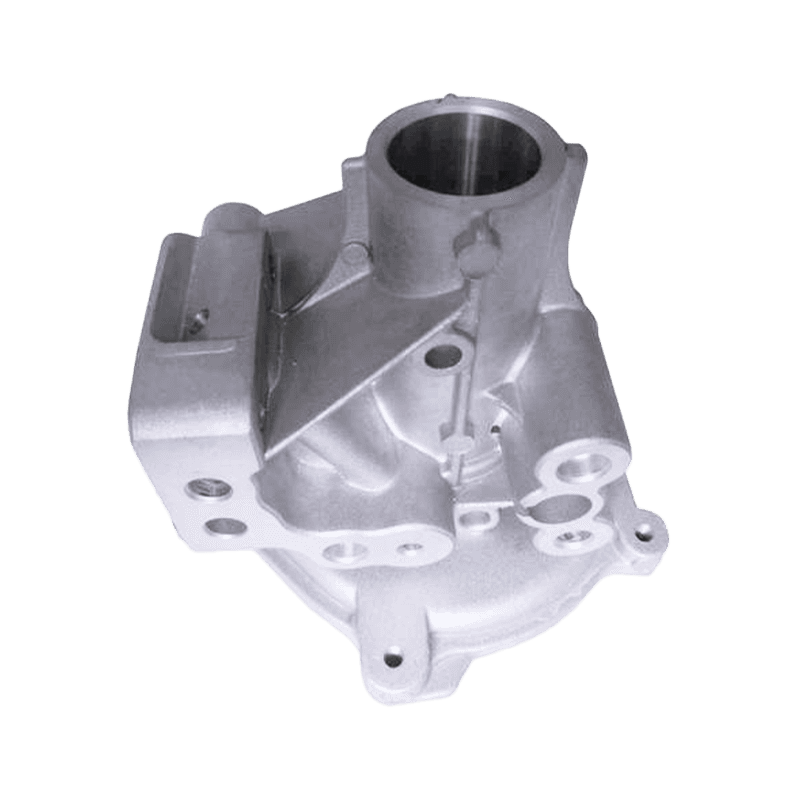

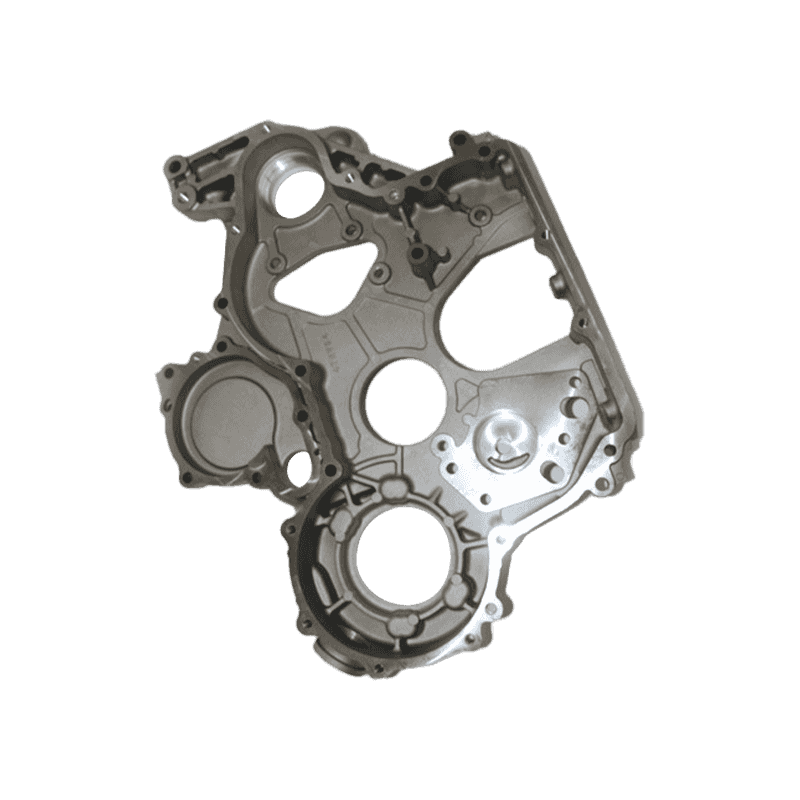

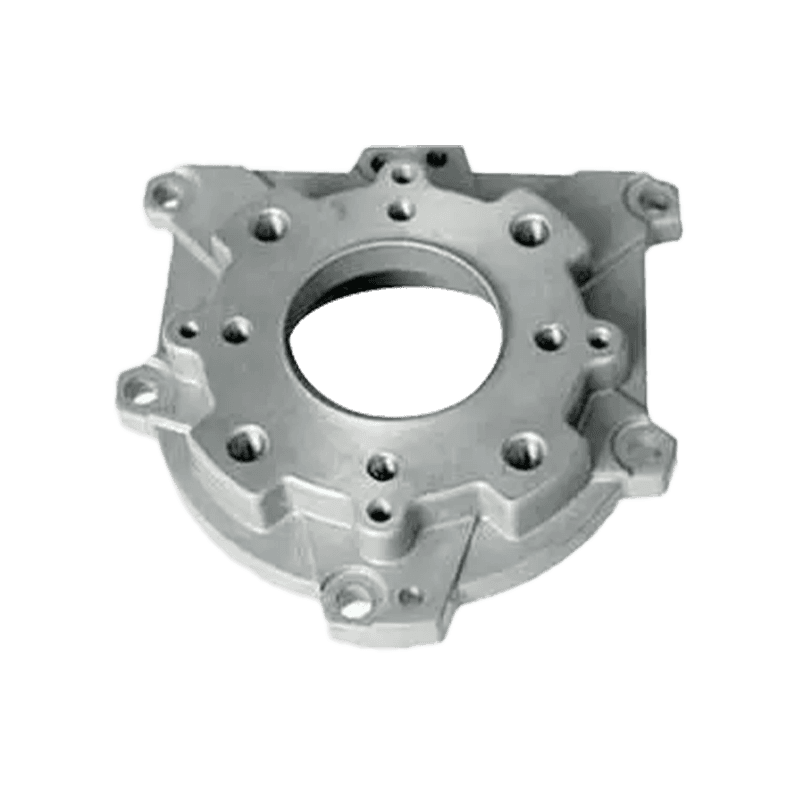

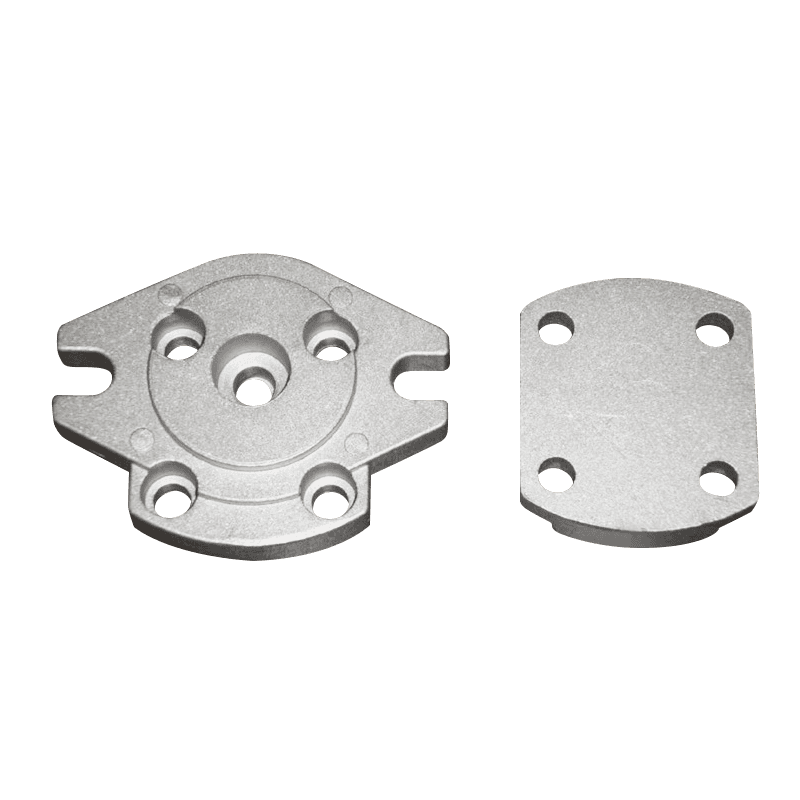

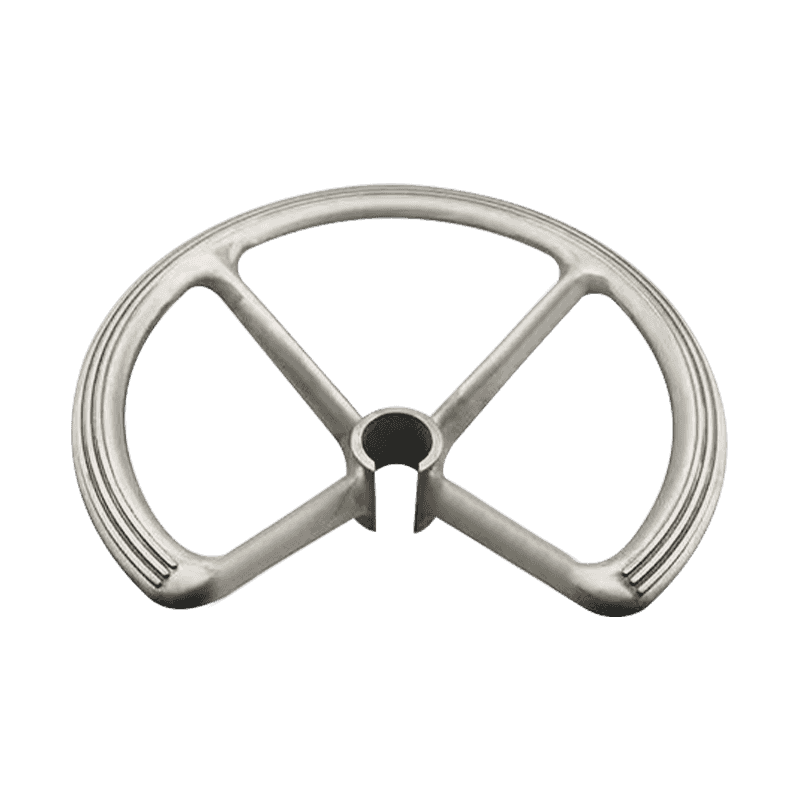

Designstrategier spelar en grundläggande roll för att avgöra om zinklegering pressgjutna delar klarar höga belastningar på ett tillförlitligt sätt. Ingenjörer fokuserar ofta på enhetlig väggtjocklek för att förhindra inre spänningskoncentrationer som kan försvaga delen när yttre krafter appliceras. Rätt dragvinklar och ribbplaceringar är också vanliga strukturella designelement som används för att förbättra fördelningen av mekaniska belastningar. Genom att forma delens inre geometri kan designers minska lokal deformation och bibehålla den övergripande formen under tryck- eller vridkrafter. Dessutom bidrar användningen av filéer vid övergångar mellan ytor till att minska spänningsförstärkningen, vilket annars kan orsaka tidig materialutmattning i högbelastningsapplikationer.

| Designfunktion | Bidrag till stabilitet |

|---|---|

| Jämn väggtjocklek | Minskar lokaliserad stressuppbyggnad |

| Filéövergångar | Minimerar plötsliga stresskoncentrationer |

| Förstärkningsribbor | Förbättrar styvhet och lastfördelning |

| Optimerade dragvinklar | Stöder dimensionell noggrannhet under produktion |

Tillverkningsprecision och dess inverkan på lastkapacitet

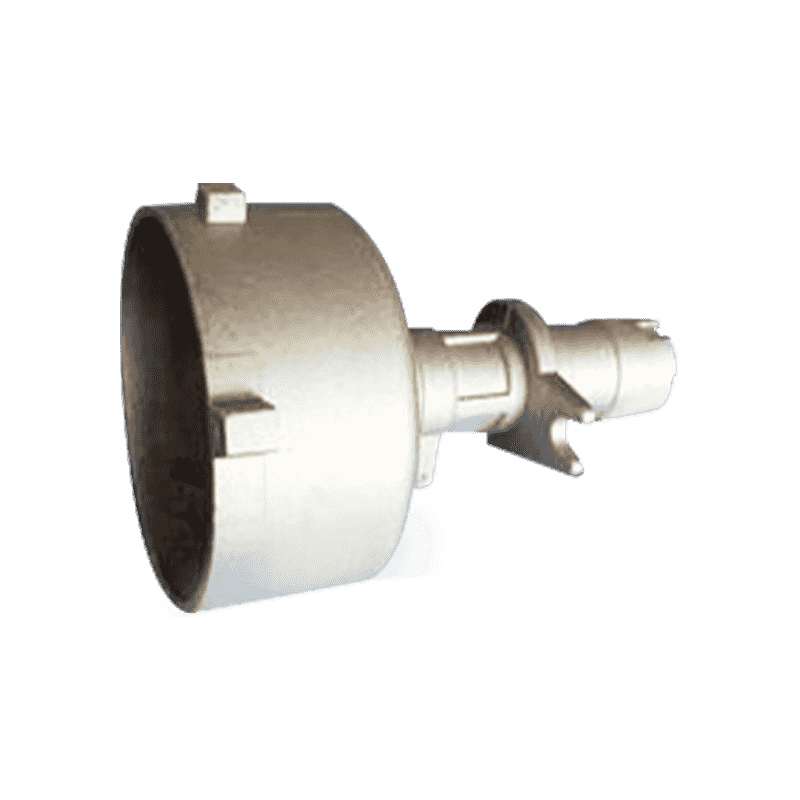

Själva pressgjutningsprocessen bidrar väsentligt till zinklegeringsdelars förmåga att bibehålla stabilitet under hög belastning. Högtryckspressgjutning uppnår täta materialstrukturer med minimal porositet, vilket förbättrar den totala hållbarheten. Minskad porositet är väsentlig eftersom inre hålrum kan äventyra strukturell integritet när stora krafter appliceras. Ytkonsistens som skapas under pressgjutning förbättrar den lastbärande prestandan ytterligare genom att säkerställa förutsägbara spänningsvägar längs materialet. Precisionen hos modern pressgjutningsutrustning möjliggör noggrant kontrollerade dimensionsresultat, vilket gör det möjligt för delar att passa in exakt i mekaniska sammansättningar där stabiliteten beror på korrekt inriktning.

Termiskt beteende och dess roll i strukturell stabilitet

Termiska egenskaper är särskilt viktiga för zinklegeringar som används i bilmiljöer där temperaturen kan variera avsevärt. Zinklegeringar uppvisar kontrollerad termisk expansion, vilket hjälper till att bibehålla dimensionsstabilitet när de utsätts för förhöjda temperaturer. Konsekvent expansionsbeteende minskar risken för distorsion som annars skulle kunna uppstå vid kombinerade termiska och mekaniska belastningar. Konstruktörer måste dock fortfarande överväga de övre temperaturgränserna för zinklegeringar för att säkerställa att den strukturella tillförlitligheten inte påverkas under långvarig exponering för motorvärme eller bromssystem. Genom att justera legeringssammansättning och kylningsstrategier kan tillverkare stödja bättre termisk uthållighet i högbelastningsfordonstillämpningar.

| Termisk faktor | Effekt på stabiliteten |

|---|---|

| Kontrollerad expansion | Bevarar geometrin under temperaturfluktuationer |

| Värmeledningsförmåga | Stöder balanserad värmeavledning |

| Justeringar av legeringssammansättning | Förbättrar responsen på belastningar vid höga temperaturer |

| Kylhastighet under gjutning | Påverkar kornstruktur och hållbarhet |

Mekanisk prestanda i verkliga fordonstillämpningar

Bildelar tillverkade av zinklegeringar används ofta i mekanismer som utsätts för kontinuerlig eller intermittent belastning, såsom fästen, hus, växlar och interiöra strukturella komponenter. Deras mekaniska prestanda under hög belastning beror ofta på hur delen interagerar med omgivande komponenter och hur krafter överförs över enheten. Styvheten hos zinklegeringsdelar gör att de kan behålla formen när de är anslutna till rörliga eller vibrerande strukturer. I bromssystem eller upphängningsrelaterade sammansättningar kan zinklegeringskomponenter stödja stabila belastningsförhållanden så länge de håller sig inom definierade mekaniska gränser. Deras förmåga att upprätthålla stabilitet utan överdriven deformation bidrar till tillförlitligheten hos dessa system.

Utmattningsmotstånd och långvarigt strukturellt beteende

Upprepade belastningscykler är vanliga i bilbruk, vilket gör utmattningsmotstånd till en viktig faktor för strukturell stabilitet. Zinklegeringar uppvisar i allmänhet stabilt utmattningsbeteende när de används i komponenter utformade med lämpliga geometrier och tillverkningskontroller. Släta ytfinish som uppnås genom pressgjutning hjälper till att minska mikrostresspunkter som kan leda till tidiga utmattningssprickor. Dessutom kan legeringsmodifieringar såsom kontrollerade mängder aluminium eller koppar förbättra utmattningsmotståndet. Fortsatt prestanda under cyklisk belastning beror på delens förmåga att bibehålla mikrostrukturell konsistens och motstå sprickutbredning, vilka båda påverkar långtidsstabiliteten under högbelastningssituationer.

| Trötthetsrelaterad faktor | Inverkan på stabiliteten på lång sikt |

|---|---|

| Mikrostrukturell konsistens | Hjälper till att motstå sprickinitiering |

| Slät ytfinish | Minskar mikrostresspunkter |

| Legeringsmodifiering | Förbättrar utmattningsmotståndet |

| Belastningscykelfrekvens | Påverkar långsiktigt mekaniskt beteende |

Teststandarder som säkerställer strukturell tillförlitlighet

För att avgöra om formgjutna bildelar av zinklegering kan tåla höga belastningsförhållanden, utför tillverkare ofta standardiserade laboratorietester. Dessa tester inkluderar dragutvärderingar, kompressionstester, slaghållfasthetsmätningar och simuleringar av utmattningscykel. Testdata hjälper ingenjörer att förstå hur delen beter sig i kontrollerade miljöer som replikerar verkliga fordonspåfrestningar. Fordonsstandarder kräver också kontroller av dimensionsnoggrannhet och ytintegritetsinspektioner för att säkerställa att inga inre hålrum eller ytdefekter äventyrar lastprestanda. Konsekventa tester förbättrar förtroendet för stabiliteten hos zinklegeringsdelar som används i kritiska fordonsenheter.

Inverkan av monterings- och installationsförhållanden

Även väldesignade pressgjutna delar av zinklegering kan uppleva minskad stabilitet om monterings- och installationsförhållandena inte följer rekommenderade riktlinjer. Felinriktning under installationen kan skapa ojämna krafter över komponenten, vilket leder till spänningskoncentrationer som minskar den bärande tillförlitligheten. Korrekt vridmomentkontroll för fästelement är särskilt viktigt eftersom överdriven åtdragning kan deformera delen, medan otillräcklig åtdragning kan orsaka vibrationsrelaterad instabilitet. Ingenjörer anger ofta monteringsparametrar som säkerställer att belastningen fördelas jämnt över kontaktytor, vilket stöder den långsiktiga stabiliteten hos zinklegeringskomponenten under fordonsdrift.

Jämförande överväganden med andra fordonsmaterial

När man utvärderar bärande stabilitet jämförs zinklegeringar ofta med material som aluminium, stål eller armerad plast. Zinklegeringar erbjuder en balans mellan styrka och dimensionsnoggrannhet, vilket gör dem lämpliga för delar som kräver komplexa geometrier i kombination med måttlig till hög lastkapacitet. Medan stål ger högre mekanisk hållfasthet, tillåter zinklegeringar mer exakt formning och kan erbjuda bättre stabilitet för invecklade komponenter. Jämfört med aluminium uppvisar zinklegeringar i allmänhet överlägsen styvhet, vilket bidrar till att bibehålla formen under kompression. Varje material har specifika fördelar beroende på de strukturella kraven för fordonsapplikationen.

| Material | Relativ styrka | Dimensionell stabilitet | Typiskt användningsfall |

|---|---|---|---|

| Zinklegering | Måttlig-hög | Konsekvent | Konsoler, höljen, inre strukturer |

| Aluminiumlegering | Måttlig-hög | Variabel | Motorkåpor, lättviktskomponenter |

| Stål | Hög | Hög | Ramar, säkerhetskritiska delar |

| Förstärkt plast | Måttlig | Applikationsberoende | Invändiga paneler, trim |

Materialoptimering för förbättrad stabilitet vid hög belastning

Pågående materialforskning fortsätter att förfina zinklegeringar för förbättrat lastbärande beteende. Legeringsjusteringar tillåter ingenjörer att förbättra egenskaper som hårdhet, draghållfasthet och termisk motstånd. Värmebehandlingstekniker och modifierade pressgjutningsparametrar kan ytterligare påverka kornstrukturen, vilket ger en mer enhetlig och stabil inre sammansättning. Dessa förbättringar hjälper zinklegeringskomponenter att behålla sin strukturella tillförlitlighet även när bilsystem utvecklas för att kräva högre mekanisk prestanda från mindre eller mer kompakta delar. Genom att optimera både legeringssammansättning och bearbetningsförhållanden arbetar tillverkarna för att uppnå pålitligt strukturbeteende under krävande belastningar.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.