Tar konstruktionen av formgjutna bildelar av zinklegering hänsyn till lättviktsöverväganden?

19-11-2025Rollen av lättviktsöverväganden i formgjutna bildelar av zinklegering

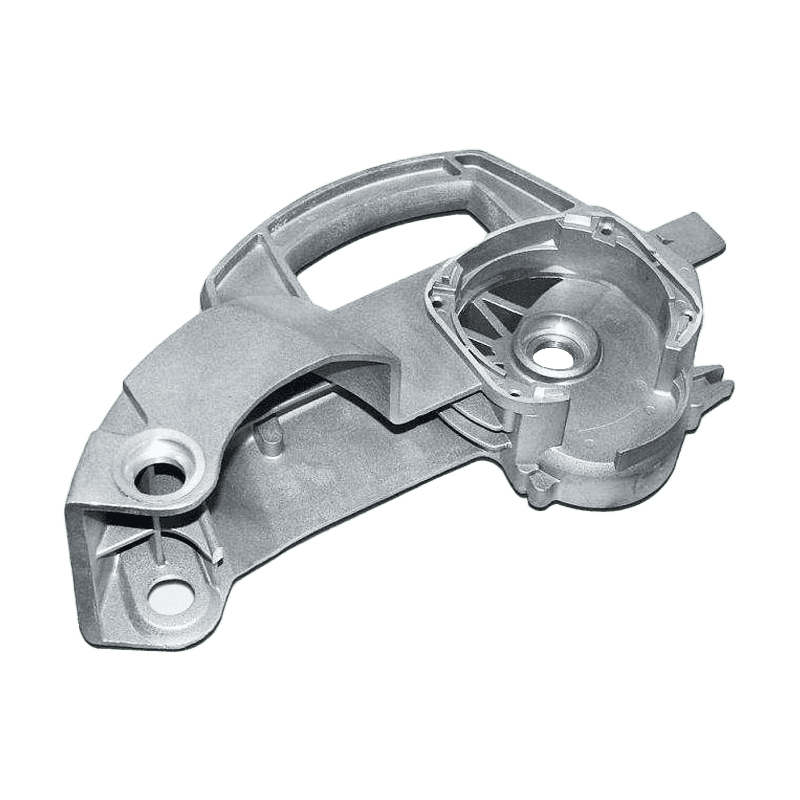

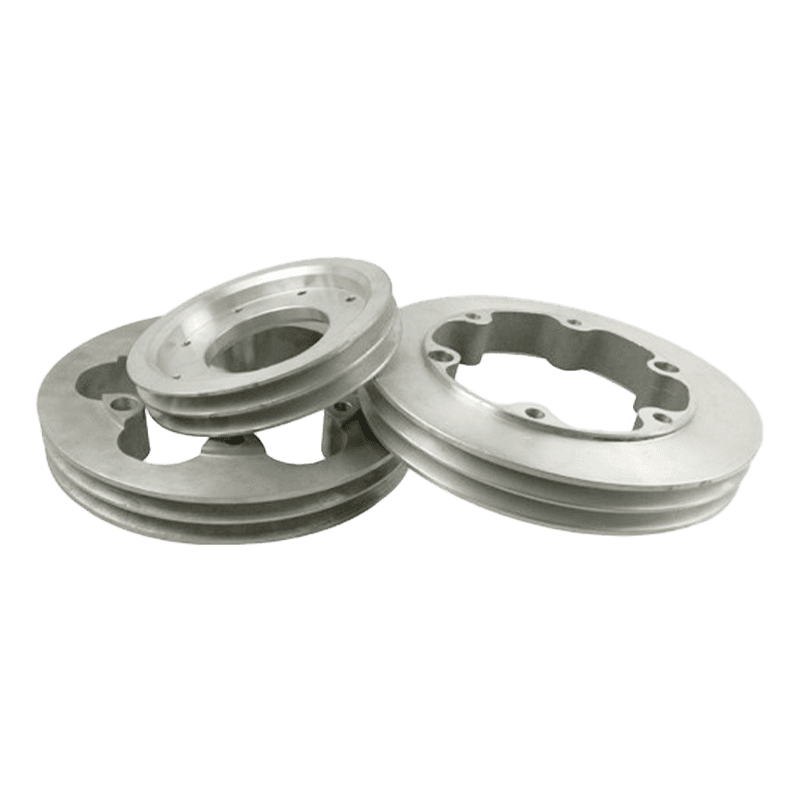

Lättviktsdesign har blivit en viktig riktning i utvecklingen av fordonskomponenter, och zinklegering pressgjutna delar är inget undantag. Eftersom fordonstillverkare letar efter sätt att minska den totala massan samtidigt som stabilitet och funktionalitet bibehålls, erbjuder zinklegeringar en balans mellan styrka, formbarhet och dimensionell precision. Deras design innehåller i allt högre grad viktminskningsstrategier som är i linje med bredare industrimål som förbättrad bränsleeffektivitet, minskade utsläpp och förbättrad strukturell prestanda. Att integrera lättviktsprinciper under de tidiga designstadierna hjälper tillverkare att skapa komponenter som fungerar effektivt utan onödig materialanvändning.

Materialegenskaper hos zinklegeringar som stöder lättviktsdesign

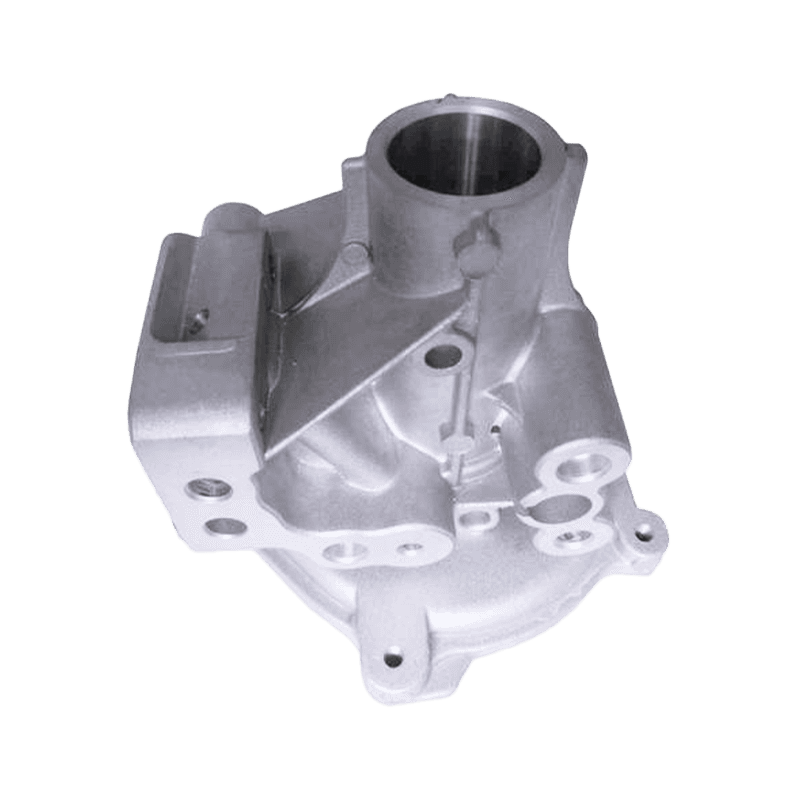

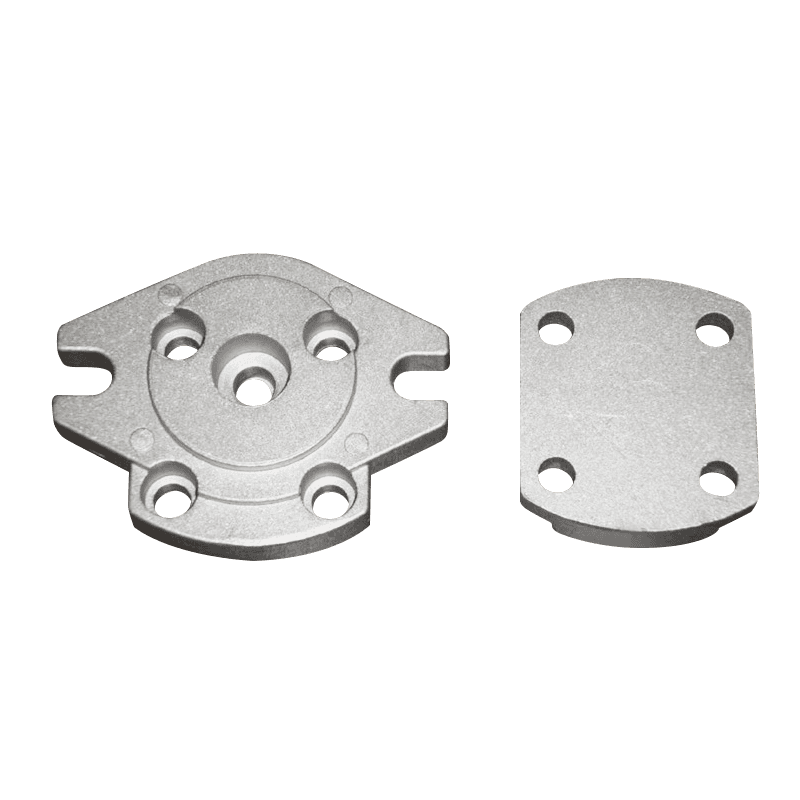

Zinklegeringar har specifika egenskaper som bidrar till lättviktsfokuserad ingenjörskonst. Deras densitet är högre än aluminium men lägre än vissa stållegeringar, vilket gör att de kan appliceras i delar där kompakt form och hög detaljnoggrannhet prioriteras. Möjligheten att producera tunnväggiga strukturer genom högtrycksgjutning innebär att designers kan minska massan utan att kompromissa med den strukturella integriteten. Zinklegeringar uppvisar också god slaghållfasthet och slitstyrka, vilket gör att kritiska fordonskomponenter kan optimeras i storlek. Dessutom minskar förmågan att forma komplexa geometrier genom pressgjutning behovet av större eller tjockare sektioner som traditionellt används för förstärkning.

Integration av lättviktsstrategier inom designteknik

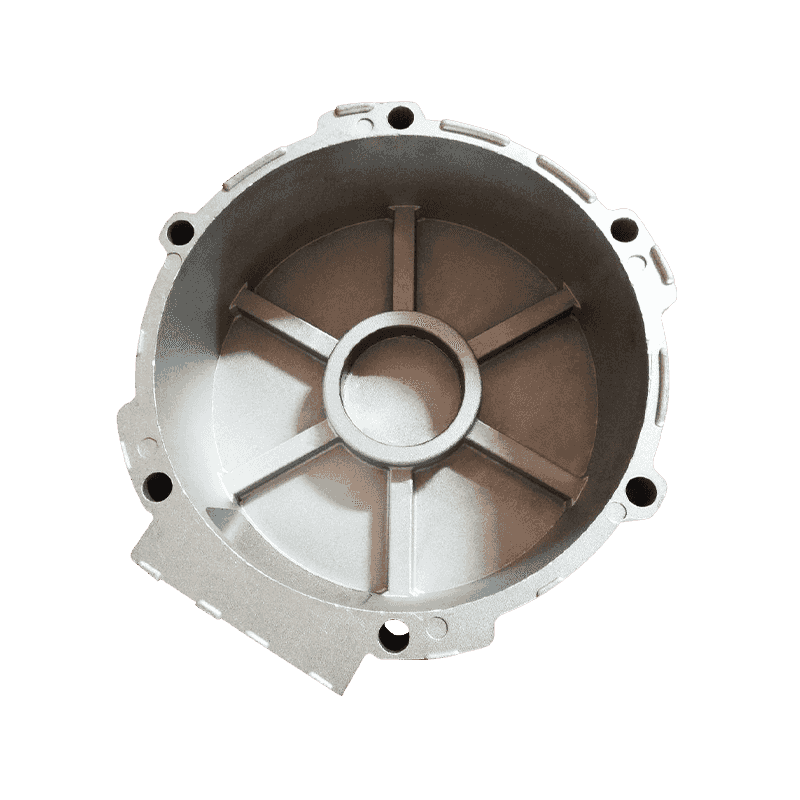

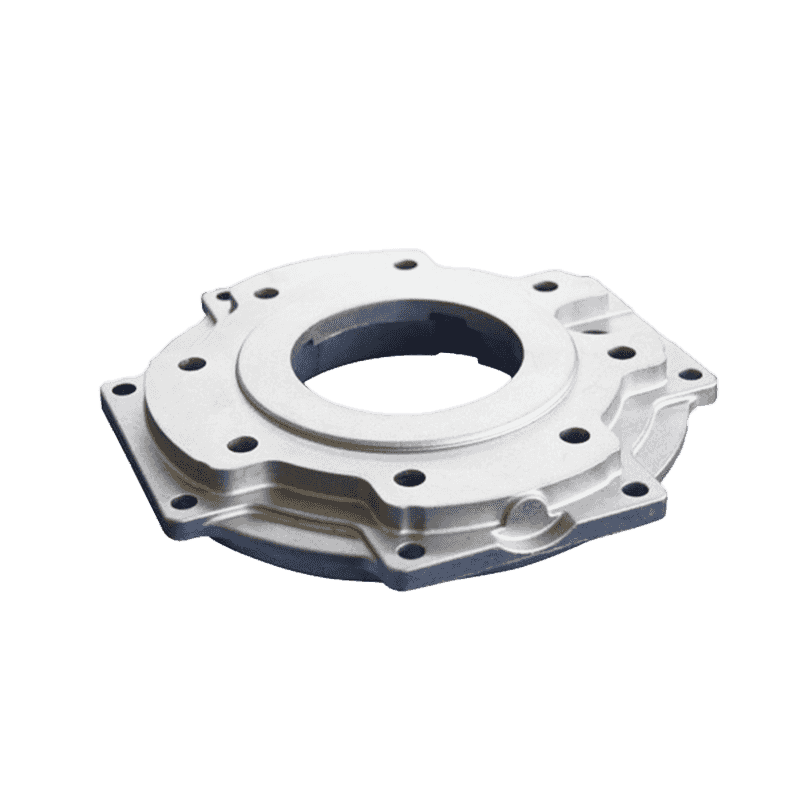

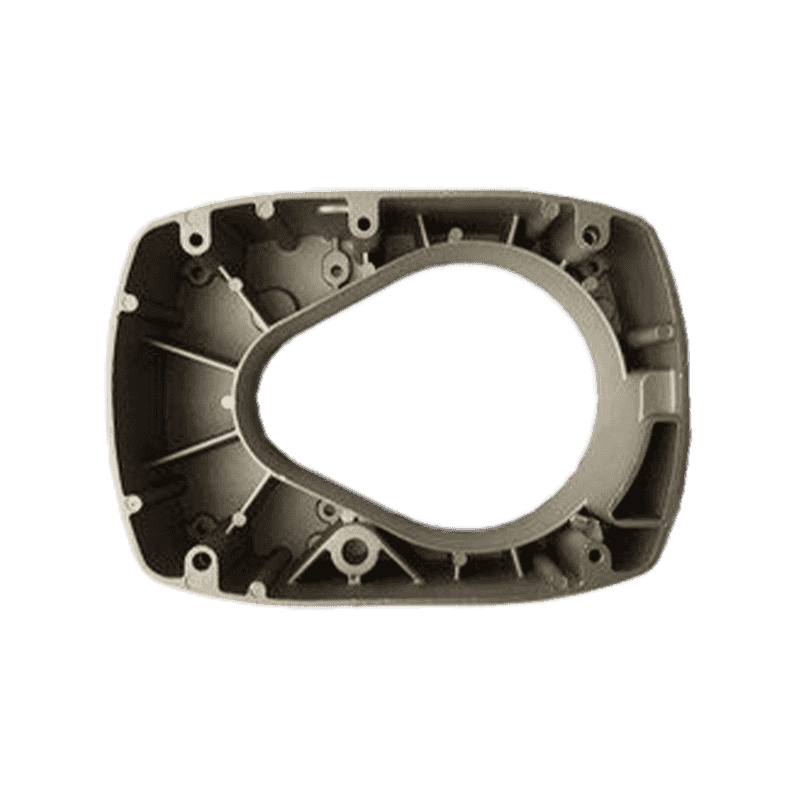

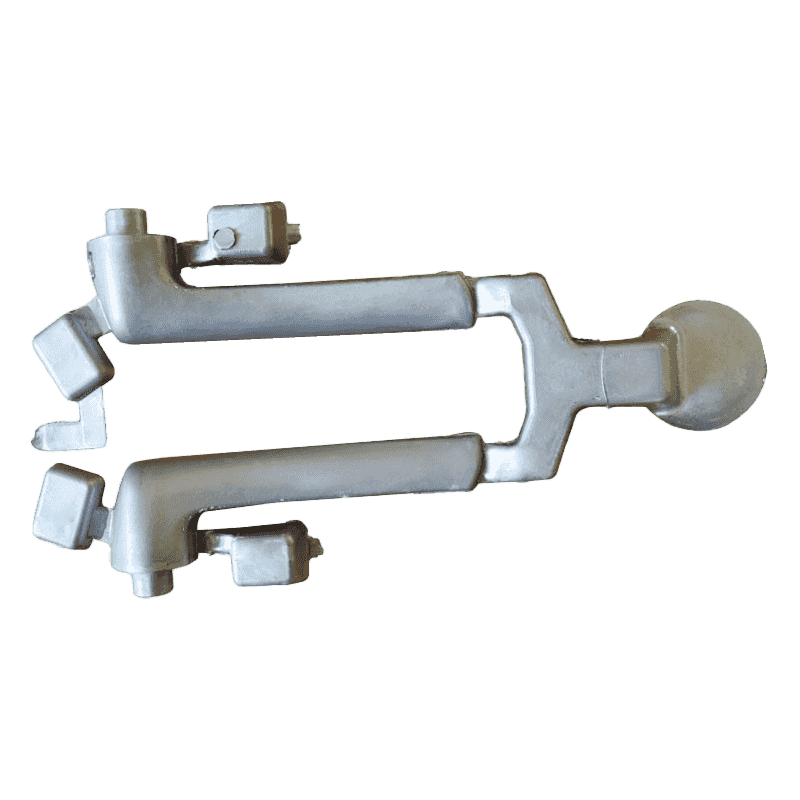

Designteam integrerar lättviktsprinciper genom att säkerställa att materialet distribueras intelligent över komponenten. Strukturella simuleringsverktyg hjälper till att analysera lastbanor, identifiera lågspänningsregioner och förfina komponentens geometri för minskad massa. Ribbningsstrukturer, ihåliga sektioner och topologioptimerade layouter är vanliga strategier. Zinklegeringens formgjutningskapacitet stödjer dessa designmetoder eftersom de tillåter designers att skapa detaljerade interna former eller tunna sektioner i en enda gjutcykel. Sådana tillvägagångssätt hjälper till att minska onödig tjocklek samtidigt som delens tillförlitlighet bibehålls under långvarig bilanvändning.

Vanliga lättviktsdesignstrategier för autokomponenter av zinklegering

Nedan finns en tabell som sammanfattar typiska tillvägagångssätt som används under den lätta optimeringsprocessen.

| Designstrategi | Beskrivning |

|---|---|

| Tunnväggig gjutning | Minska sektionstjockleken genom kontrollerat smältflöde och verktygsdesign. |

| Topologioptimering | Avlägsnar lågspänningsmaterial samtidigt som strukturell prestanda bibehålls. |

| Ribbförstärkning | Lägga till ribbor i utvalda områden istället för att öka den totala väggtjockleken. |

| Ihåliga eller halv-ihåliga former | Använda inre håligheter för att minska massan samtidigt som styvheten bevaras. |

| Delkonsolidering | Designa multifunktionskomponenter för att minska antalet separata delar. |

Inverkan av lättviktsdesign på bränsleeffektivitet och utsläpp

Att minska massan på fordonskomponenter bidrar till förbättrad bränsleförbrukning och minskade utsläpp. Eftersom motorer kräver mindre energi för att flytta ett lättare fordon, ökar driftseffektiviteten. Även om zinklegeringar inte är det lättaste tillgängliga materialet, gör deras förmåga att forma kompakta, optimerade former att de kan ersätta tyngre ståldelar. När de integreras över olika sammansättningar såsom dörrkomponenter, konsoler, höljen och inre stödstrukturer, ackumuleras dessa massminskningar. Detta hjälper fordonstillverkarna att möta allt strängare miljöstandarder och prestandaförväntningar utan storskaliga omkonstruktioner av fordonsarkitekturen.

Vikten av dimensionell precision för att stödja lättviktsmål

Pressgjutning av zinklegering ger en snäv dimensionsnoggrannhet, vilket gynnar lättviktsteknik eftersom det möjliggör användning av mindre toleranser och minskar behovet av ytterligare förstärkning. När delar bibehåller konsekvent strukturell enhetlighet, kan tunnare väggar implementeras på ett säkert sätt. Denna precision minskar också sekundära bearbetningsprocesser, vilket stödjer målet att minimera materialspill. Fordonsapplikationer kräver ofta hög passningsnoggrannhet mellan sammankopplade komponenter, och zinklegeringens gjutprecision säkerställer att lättviktskonstruktioner inte äventyrar uppriktning eller monteringskvalitet.

Mekaniska prestandaöverväganden i komponenter med reducerad massa

Även om lättviktsdesign är viktigt, förblir mekanisk prestanda en prioritet. Zinklegeringsdelar måste bibehålla tillräcklig styrka, stabilitet och utmattningsbeständighet. Designers använder ofta beräkningssimuleringar för att verifiera om geometrin med reducerad massa kan motstå driftspåfrestningar som vibrationer, stötar och termisk variation. Zinklegeringar uppvisar konsekvent mekanisk prestanda på grund av sin enhetliga mikrostruktur och kontrollerade stelning vid pressgjutning. Denna tillförlitlighet stödjer användningen av lättviktsgeometrier utan att öka risken för fel på lång sikt. Ingenjörer måste balansera massminskning med hållbarhet och säkerhet, och se till att ingen av dem äventyras.

Mekaniska egenskaper som är relevanta för design av lätt zinklegering

Tabellen nedan presenterar vanliga mekaniska prestandaöverväganden vid utvärdering av lättviktsmöjligheter.

| Egendom | Designrelevans |

|---|---|

| Draghållfasthet | Säkerställer att delen tål dragkrafter även med reducerad tjocklek. |

| Avkastningsstyrka | Bestämmer motståndet mot permanent deformation under statisk belastning. |

| Trötthetsprestanda | Viktigt för delar som utsätts för upprepade stresscykler. |

| Slagtålighet | Stöder hållbarhet vid plötsliga mekaniska stötar. |

| Slitstyrka | Säkerställer lång livslängd på ytor i kontakt med rörliga komponenter. |

Verktygsdesignens roll för att uppnå lätta strukturer

Verktygsdesign spelar en viktig roll för att producera tunna och lätta zinklegeringskomponenter. Korrekt kontroll av formtemperaturen tillåter stabilt materialflöde, vilket hjälper till att fylla smala eller detaljerade hålrum. Verktygen måste rymma funktioner som ribbor, ihåliga kanaler eller segmenterade former utan att orsaka defekter som kalla stängningar eller ofullständig fyllning. Ventilations- och grinddesign påverkar också kvaliteten på tunnväggiga sektioner. Eftersom zinklegeringar stelnar snabbt måste verktyg konstrueras för att optimera flödesvägar och undvika för tidig stelning i kritiska zoner. Högkvalitativa verktyg säkerställer att lätta konstruktioner kan tillverkas i stor skala.

Värmehanteringsöverväganden i lätta zinkkomponenter

Termisk expansion och värmeavledning måste beaktas vid design av lätta zinklegeringar. Förändringar i temperatur under fordonsdrift kan påverka dimensionsstabiliteten, särskilt i tunnväggiga strukturer. Konstruktörer utvärderar termisk lastfördelning inom delen och överväger ytterligare strukturella stöd där värmekoncentration kan förekomma. Eftersom zinklegeringar leder värme mer effektivt än vissa andra material, kan de formas för att underlätta kontrollerad avledning. Denna egenskap stöder integrationen av lätta strukturer samtidigt som driftsäkerheten bibehålls i olika fordonsmiljöer.

Delkonsolidering som en lättviktsmetod

Delkonsolidering gör att flera komponenter kan formas till en enda formgjuten del. Genom att integrera funktioner som tidigare var spridda över flera delar kan fordonets totala vikt minskas. Konsoliderade delar eliminerar fästanordningar som bultar eller konsoler, vilket ytterligare minskar massan. Zinklegeringens gjutprecision hjälper till att säkerställa att komplexa multifunktionella former kan formas exakt. Detta tillvägagångssätt förenklar också monteringen, förbättrar underhållseffektiviteten och minskar antalet sammanfogningspunkter som kan leda till stresskoncentrationer. Konsolidering överensstämmer med lättviktsprinciper genom att optimera materialanvändningen över sammansättningar.

Tillverkningseffektivitet och minskat materialavfall i lätt design

Pressgjutning av zinklegering minskar materialspill genom att använda nästan nätformad tillverkning, vilket är användbart för lättviktsfokuserad produktion. När delar designas med minimalt överskott av material krävs färre bearbetningssteg, vilket sparar både material och energi. Tillverkare kan ytterligare optimera grindsystem och återvinna överflödig zinklegering. Detta stöder hållbara produktionsprocesser och är i linje med industrins ansträngningar för att minska miljöpåverkan. Effektiv materialanvändning hjälper till att förstärka målet att designa lättare komponenter utan onödig resursförbrukning.

Utvärdera lättviktsprestanda genom testning och validering

Testning säkerställer att lättviktskomponenter i zinklegering uppfyller hållbarhets- och säkerhetsstandarder. Valideringsmetoder inkluderar dragprovning, konsekvensanalys, utmattningsbedömningar och termiska cyklingsutvärderingar. Ingenjörer observerar deformationsmönster, spänningssvar och sprickutbredningsbeteende för att avgöra om konstruktionen med reducerad massa presterar adekvat under driftförhållanden. Dimensionsinspektioner utförs för att bekräfta att de pressgjutna delarna matchar CAD-specifikationerna och att tunna sektioner inte blir skeva under kylning. Kombinationen av fysisk testning och simulering skapar en tillförlitlig verifieringsram.

Designsamarbete mellan materialexperter och fordonsingenjörer

Effektiv lättviktsutveckling beror på samarbete mellan olika ingenjörsteam. Materialspecialister ger insikt i zinklegeringsprestanda, medan konstruktionsingenjörer tolkar lastkrav. Tillverkningsingenjörer utvärderar om tunnväggiga eller detaljerade detaljer kan gjutas konsekvent i produktionen. Tidigt samarbete minskar sannolikheten för orealistiska designförväntningar och säkerställer att viktminskningsstrategier överensstämmer med praktiska tillverkningsmöjligheter. Sådant lagarbete stärker integrationen av lätta mål inom fordonsutvecklingscykler och leder till komponenter som är både effektiva och pålitliga.

Framtida trender för fordonskomponenter i lätta zinklegeringar

Framtida framsteg fokuserar på att förbättra zinklegeringsformuleringar, förbättra pressgjuten bearbetningsprecision och utveckla mer avancerade simuleringsverktyg för massminskning. Legeringsförbättringar kan erbjuda ökad styrka eller bättre termisk stabilitet, vilket tillåter tunnare väggar utan att ge avkall på prestanda. Automatisering inom pressgjutning kommer att bidra till att uppnå konsekvent kvalitet i lättviktsgeometrier, medan multiaxlig bearbetningsintegrering kan förfina efterbearbetningsnoggrannheten. När biltillverkarna fortsätter att minska fordonsmassan för att möta miljökraven kommer zinklegerade pressgjutna delar sannolikt att spela en allt viktigare roll på grund av deras anpassningsförmåga och precision.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.