Vilka är fördelarna med tillbehör av zinklegering Power Tool Die Casting?

03-08-2025 Materialegenskaper och strukturell anpassningsförmåga

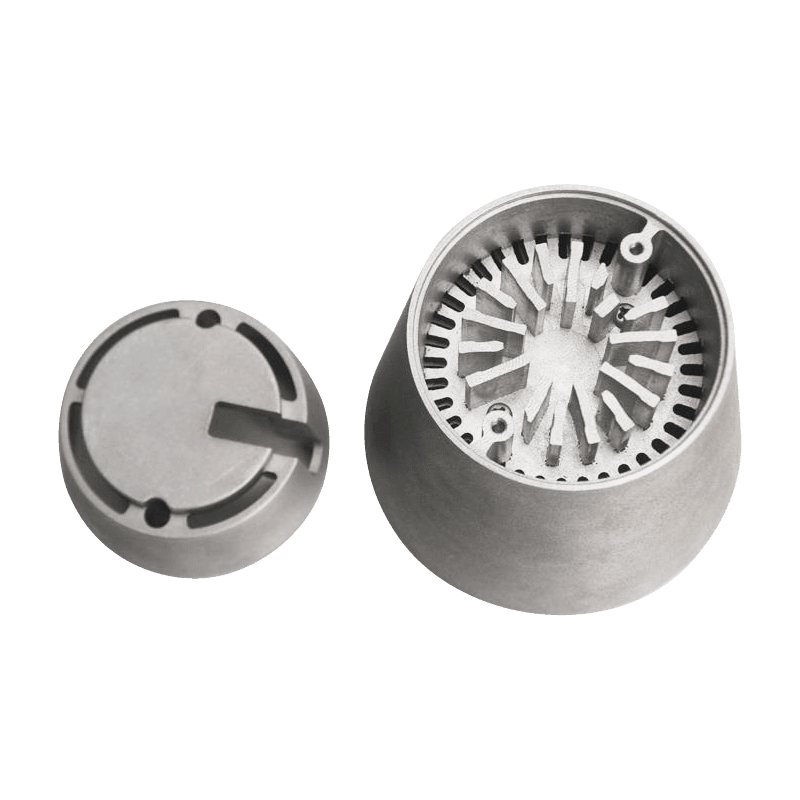

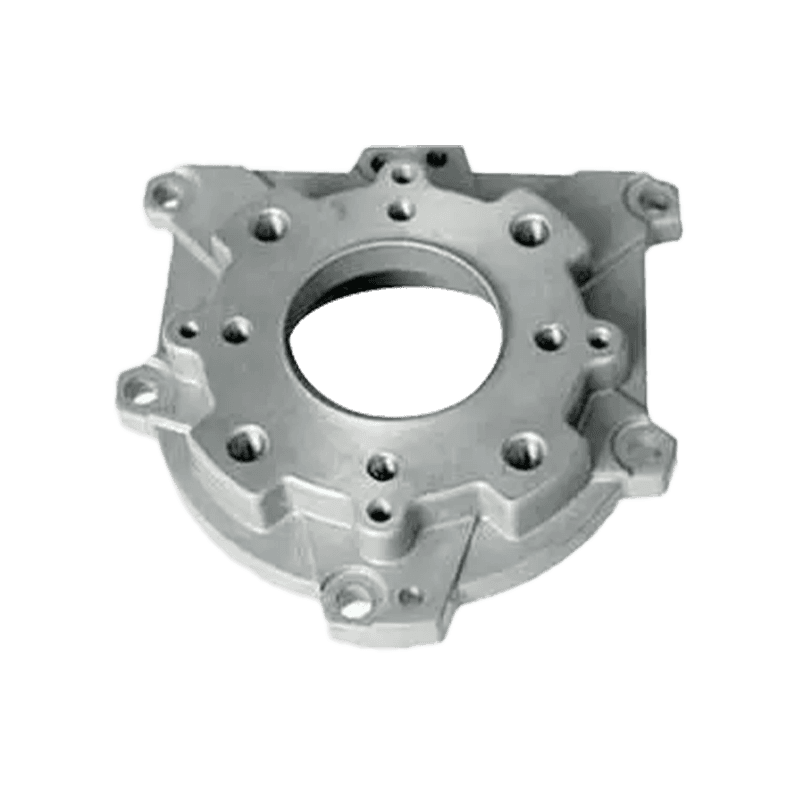

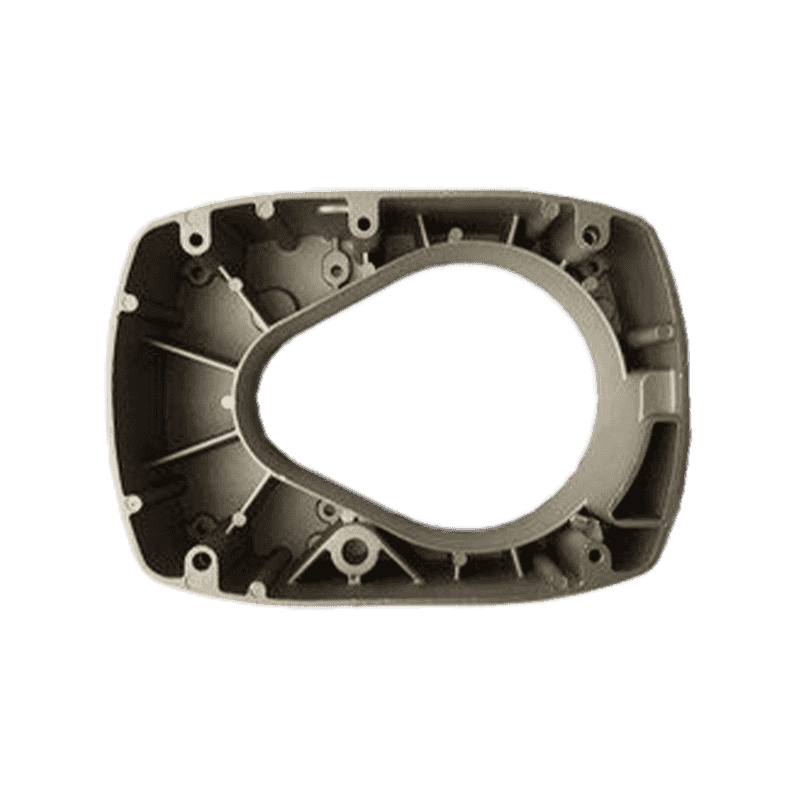

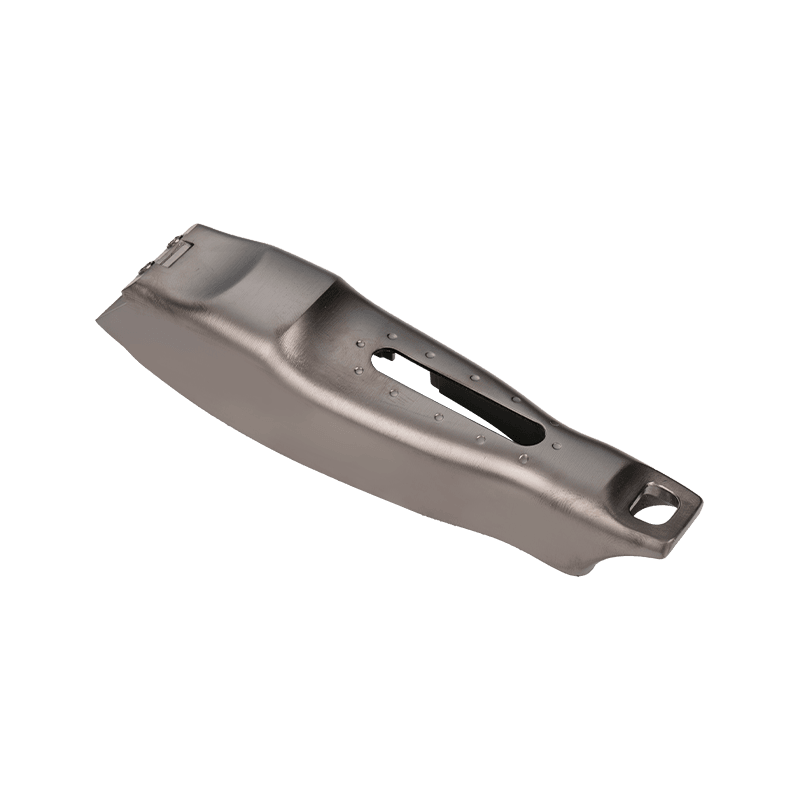

Som ett viktigt material för Die-gjutning av elverktygsbeslag , Zinklegering har god fluiditet och låg smältpunkt, vilket gör att den kan fylla den fina strukturen i formen väl under gjutningsprocessen och inse formningen av komplexformade delar. Denna egenskap är mycket lämplig för tillverkningsbehovet för elverktygsbeslag, eftersom de inre delarna av verktyget ofta kräver fina strukturer och komplexa geometriska former. Sockheten och duktiliteten hos zinklegering ger också en viss slagmotstånd för delarna under användning, vilket gör dem stabila i olika arbetsmiljöer. I kombination med olika verktygstyper kan materialegenskaperna optimeras genom att justera legeringssammansättningen för att uppfylla kraven för olika elverktyg för slitstyrka, styrka och ytkvalitet under användning.

Precision och stabilitet av gjutning

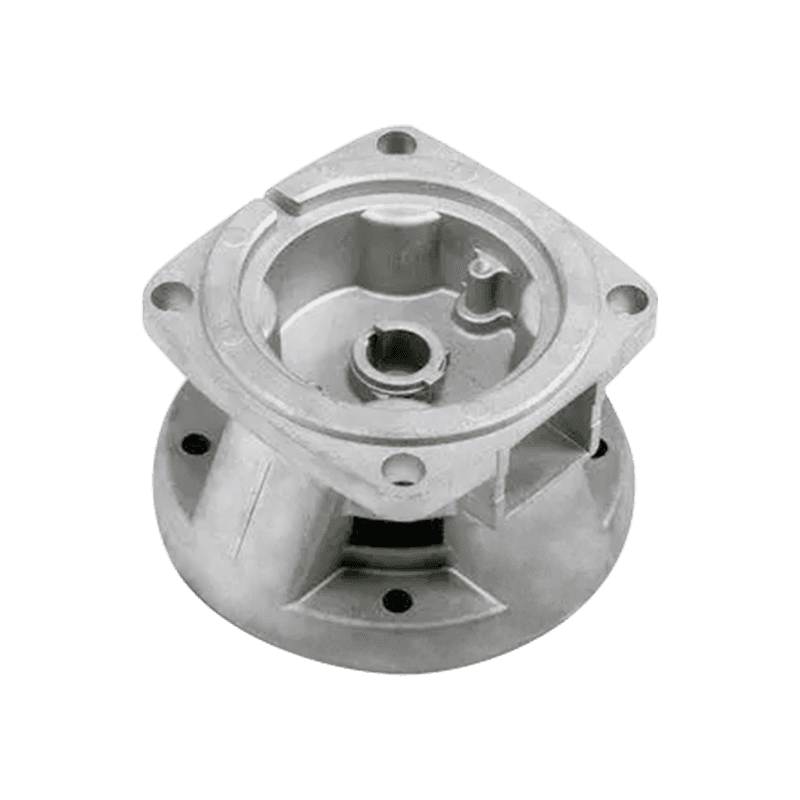

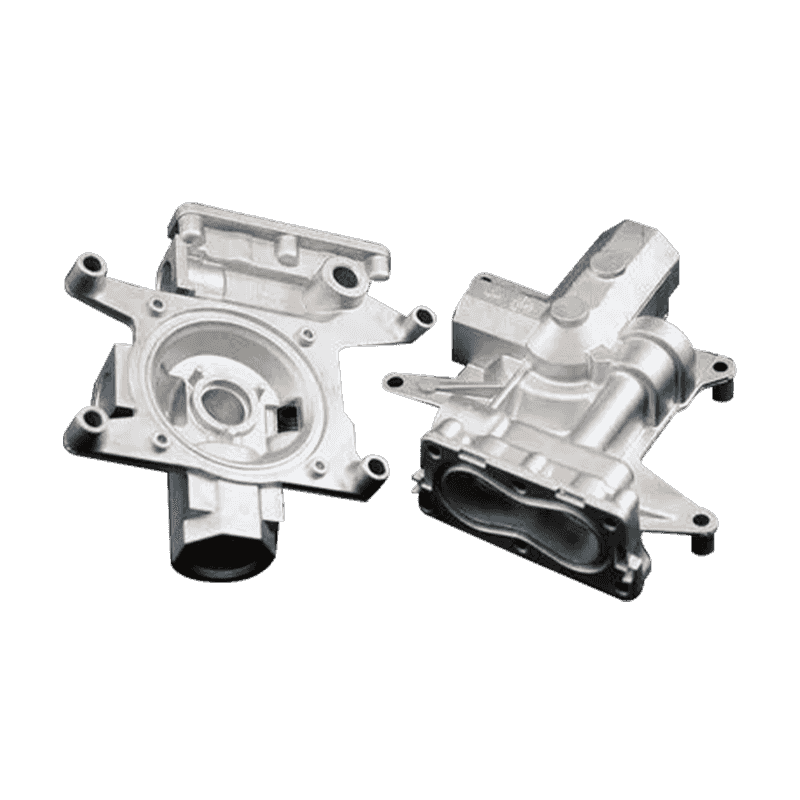

Die-casting-tekniken visar hög dimensionell noggrannhet och repeterbarhet i produktionen av zinklegering Power Tool-beslag, vilket är avgörande för utbytbarhet och monteringsnoggrannhet hos kraftverktygsdelar. Genom rimlig formkonstruktion och exakt processkontroll kan gjutande delar uppnå ett lägre dimensionellt toleransområde, vilket hjälper till att minska de senare bearbetningslänkarna och därmed minska den totala produktionskostnaden. Vid långsiktig produktion kan zinklegeringsgjutning också upprätthålla en hög konsistens, vilket säkerställer att formen och prestandan för samma parti förblir stabila och uppfyller konsistenskraven för massproduktion. Dessutom kan det interna kylsystemet och tryckkontrolltekniken användas för att minska termisk stress under gjutningsprocessen, vilket reducerar del deformation och interna defekter och förbättrar den totala stabiliteten hos delarna.

Kostnadskontroll och produktionseffektivitet

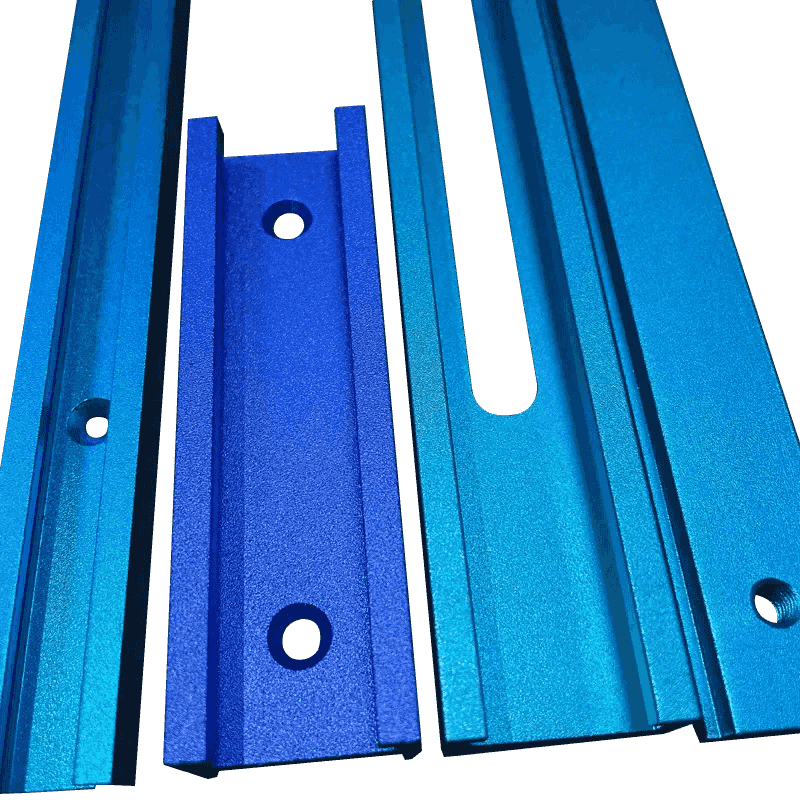

Zinklegeringsgjutning har också fördelar inom kostnadskontroll. Dess låga smältpunkt och goda gjutningskarakteristika innebär att matgjutningsutrustning kan fungera vid lägre energiförbrukning och därmed minska energiförbrukningen i produktionsprocessen. Jämfört med andra metallmaterial är zinklegeringar också mer kontrollerbara i råmaterialupphandling och bearbetningskostnader. Den gjutna processen har en hög grad av automatiserad produktionskapacitet, som kan slutföra formning av ett stort antal delar på kort tid, vilket möter marknadens storskaliga efterfrågan på elverktyg. Detta förbättrar inte bara produktionseffektiviteten, utan minskar också arbetskraftskostnader. Genom att optimera produktionsprocessen och rimlig mögelkonstruktion kan dessutom mögelens livslängd förlängas ytterligare, vilket minskar de extra utgifterna orsakade av mögelbyte.

Ytkvalitet och efterbehandling av anpassningsförmåga

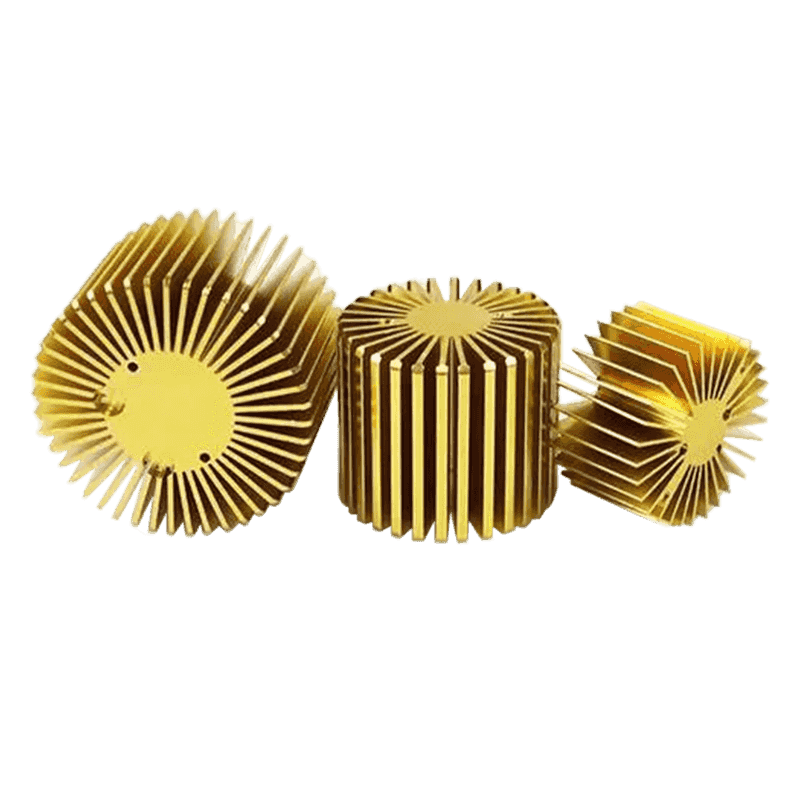

Zinklegeringsgjutningar har en hög ytfinish, vilket ger ett bra grundtillstånd för efterföljande ytbehandling. För elverktygsbeslag är ytbehandling inte bara relaterad till estetik, utan involverar också funktionella krav som korrosionsmotstånd, slitmotstånd och isolering. Zinklegeringsdelar kan enkelt uppnå en mängd olika ytbehandlingsmetoder, såsom elektroplätering, sprutning, anodisering och kemisk plätering, för att uppfylla prestandakraven i olika användningsmiljöer. I kraftverktygsindustrin utsätts delar ofta för fukt, damm och oljiga miljöer. Efter korrekt ytbehandling kan zinklegeringsbeslag bättre motstå korrosion och slitage och förlänga deras livslängd.

Balans mellan lättviktstruktur och styrka

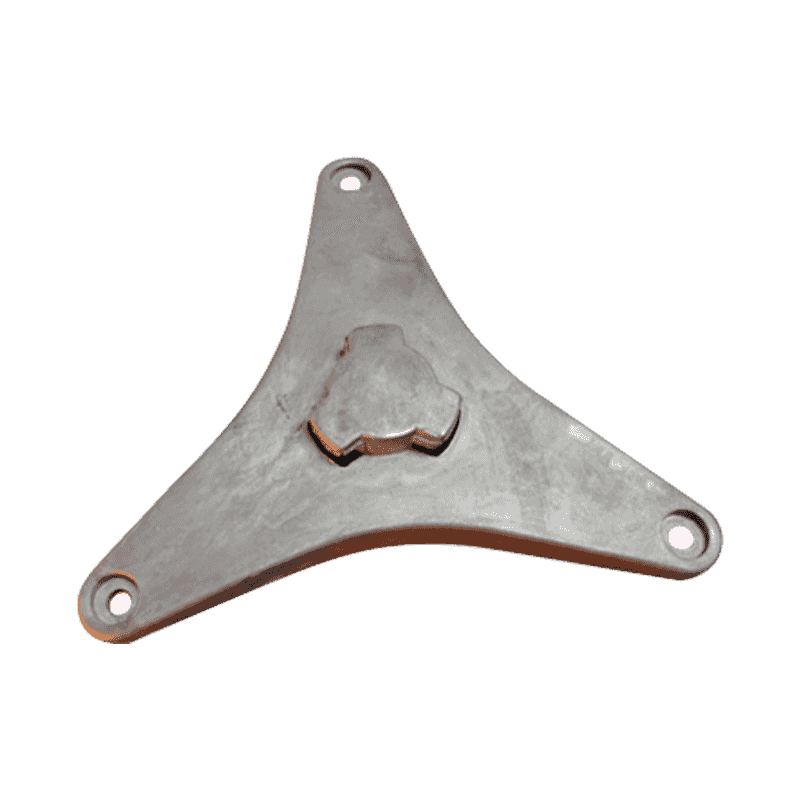

I modern kraftverktygsdesign är balansen mellan lätt och strukturell styrka ett av kärnmålen. Zinklegering har en hög densitet men tillåter tunnare väggtjockleksgjutning, vilket gör det möjligt att uppnå lätt design av delar medan man uppfyller kraven. Genom att optimera den strukturella designen och väggtjockleksfördelningen kan materialförbrukningen minskas och den totala vikten kan minskas, vilket förbättrar verktygets portabilitet och drift komfort. För användare kan denna kombination av lätthet och hållbarhet förbättra verktygets användningsupplevelse, särskilt för långsiktiga operationer eller tillfällen med höga portabilitetskrav.

Felkontroll och processförbättring

I den gjutningsprocessen för zinklegering Power Tool-beslag är porer, kalla stängningar och ytfel vanliga kvalitetsproblem. För att minska påverkan av dessa defekter på prestandan hos delar kan förbättringar göras genom vakuumgjutning, långsam fyllning, optimerad grind och avgassystem och andra processmedel. Med hjälp av avancerad mögelflödesanalyssteknik kan potentiella defekter förutsägas och reduceras i formkonstruktionsstadiet, och stabiliteten i produktionsprocessen kan förbättras. Samtidigt, genom att lägga till mögelkylkanaler och förbättra hällsystemet, kan temperaturbalansen under formningsprocessen förbättras, vilket förbättras kvaliteten på den färdiga produkten. Den omfattande tillämpningen av dessa förbättringsåtgärder ger en garanti för den övergripande kvalitetskontrollen av gjutningarna.

Anpassa sig till de olika behoven hos elverktyg

Olika typer av elverktyg, såsom borrmaskiner, skärmaskiner, slipmaskiner, etc., har olika krav för beslag när det gäller strukturell styrka, slitstyrka, värmeavledningsprestanda, etc. Designflexibiliteten hos zinklegeringsgjutningar kan anpassa sig till de olika kraven i delstrukturer, särskilt i komplexa böjda ytor eller inre förstärkningsband. Det har bra formbarhet. Genom rimlig formdesign och processjustering kan produktionen av personliga delar uppnås utan att lägga till ytterligare processer för att tillgodose de speciella behoven för olika elverktyg. Denna funktion är av praktiskt värde för tillverkare av elverktyg som producerar flera serier och flera modeller av produkter.

Jämförelse av zinklegering med andra material

Jämfört med vanliga matgjutningsmaterial såsom aluminiumlegering och magnesiumlegering har zinklegering vissa fördelar med dimensionell noggrannhet, mögelliv och processstabilitet. Även om aluminiumlegering har en lägre densitet och är mer lämplig för extremt lätta delar, bär dess gjutande mögel snabbare och har högre långsiktiga kostnader. Magnesiumlegering presterar bra när det gäller vikt, men materialkostnaden och processkontrollen är svårare. Däremot är zinklegering mer balanserad när det gäller omfattande kostnader, produktionseffektivitet och färdig produktnoggrannhet, vilket gör det till ett vanligt val för många tillverkare av elverktygstillbehör.

Jämförelse av prestanda för zinklegering med andra matgjutningsmaterial

| Material | Dimensionell noggrannhet | Mögelliv | Bildande komplexitet | Råmaterialkostnad | Densitet |

|---|---|---|---|---|---|

| Zinklegering | Hög | Lång | Hög | Medium | Hög |

| Aluminiumlegering | Medium | Medium | Medium | Medium | Medium |

| Magnesiumlegering | Medium | Kort | Medium | Hög | Låg |

Hållbarhet och återvinning

Enligt den nuvarande trenden med grön tillverkning har återvinningsbarheten hos material blivit en viktig indikator på oro för företag. Zinklegering har en hög återvinningshastighet, och prestandan efter regenerering förblir stabil, vilket är lämpligt för sekundär gjutningsproduktion. Genom att upprätta ett effektivt återvinningssystem kan tillverkare minska materiellt avfall, minska miljöbördan och minska produktionskostnaderna. Dessutom kan rester och okvalificerade produkter som genereras under gjutningsprocessen också återanvänds och återanvändas för att ytterligare förbättra effektiviteten för resursanvändning. Denna återvinningsfunktion gör det möjligt för zinklegering att uppfylla miljöskyddskraven samtidigt som företagets konkurrenskraft.

Är du intresserad av våra produkter

Lämna ditt namn och e -postadress för att få våra priser och detaljer omedelbart.